Nadrzędne harmonogramowanie produkcji

Powszechnych problemem w firmach jest potwierdzanie zamówień klientów przez dział sprzedaży bez uzgadniania z kierownictwem produkcji i następnie stosowanie kosztownej praktyki „gaszenia pożarów” w celu wypełnienia przynajmniej najważniejszych zobowiązań. Panujący chaos powoduje frustracje i nie przynosi oczekiwanego poziomu obsługi klienta.

NADRZĘDNE HARMONOGRAMOWANIE PRODUKCJI

Główny (lub nadrzędny) harmonogram (z ang. Master schedule) to formularz przedstawiający w poszczególnych okresach czasu (zwykle dniach lub tygodniach) wielkości prognozy, zamówień klientów, planowanego stanu zapasu (projected available balance – PAB), wielkości dostępnej do obiecania (available-to-promise – ATP) i głównego harmonogramu produkcji (Master production schedule – MPS).

Główny harmonogram produkcji (MPS) jest więc to jedna z informacji zawartych w tabeli głównego harmonogramu stanowiąca podstawowe wejście do planu potrzeb materiałowych (MRP).

W podstawowym ujęciu główny harmonogram obejmuje plan (lub prognozę) sprzedaży (często utożsamianą z prognozą popytu), wielkości przyjętych zamówień, PAB i MPS. Dane są prezentowane dla wybranego indeksu w okresach dziennych lub tygodniowych, w dodatkowym wierszu wyświetlane są informacje o zaległych zamówieniach oraz bieżącym stanie magazynowym.

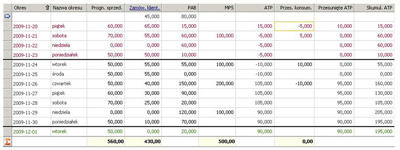

Na rysunku pokazano fragment formularza z pakietu TETA Constellation prezentującego harmonogram główny w widoku podstawowym. System wyliczył wielkość prognozy na podstawie danych z osobnego modułu do prognozowania sprzedaży i pobrał ilości z pozycji potwierdzonych zamówień klientów z terminem realizacji na odpowiednie dni. Kolumnę MPS wypełnia planista główny ręcznie lub z wykorzystaniem mechanizmu do automatycznego ustawiania MPS. Na zrzucie zostały wyróżniony podział między różne okresy planistyczne. Okresy zamrożone do granicy popytu (na czerwono), okresy półpłynne między granicą popytu a granicą planowania (na czarno) i okresy poza granicą planowania (na zielono).

Kolumna planowanego stanu zapasu PAB została wyliczona przez system na podstawie prognoz sprzedaży, zamówień i MPS, przy czym w okresie zamrożonym system bierze pod uwagę tylko potwierdzone zamówienia sprzedaży, a później: większą z dwu wartości: zamówienia lub prognozy.

Wyliczona wartość wskaźnika PAB stanowi ważną informację dla planisty głównego produkcji. Przede wszystkim powinien on w taki sposób ustalać wielkości MPS, aby nigdy wskaźnik PAB nie spadał poniżej zera, bo to oznacza, że cześć zamówień (już przyjętych lub prognozowanych) nie zostanie obsłużona. Dodatkowo poza okresem zamrożonym powinien starać się utrzymać określony poziom zapasu bezpieczeństwa. Dla przykładu podanego na rysunku w dniu 25.11 wielkość PAB osiąga wartość zero i – jeśli dla tego indeksu został ustalony zapas bezpieczeństwa, to planista powinien podjąć odpowiednie działania. Najlepiej będzie jeśli przyśpieszy o jeden dzień jedną z dwu partii zaplanowanych do realizacji na 26.11. Ostateczna decyzja wymaga oczywiście głębszej analizy: rozpoznania poziomu zaawansowania prac w toku, sprawdzenia dostępności mocy produkcyjnych itd.

Należy zwrócić uwagę, że wskaźnik PAB, podobnie jak inne wskaźniki omawiane w dalszej części, nie zależy bezpośrednio od wyników obliczeń MRP ani od szczegółowych danych operacji technologicznych. Dlatego można go stosować nawet wtedy, gdy firma nie ma dokładnie określonych norm czasowych.

WSKAŹNIK DOSTĘPNE DO OBIECANIA (ATP)

Rozbudowa harmonogramu głównego obejmuje dodatkowe kolumny przeznaczone do wyliczenia wskaźników:

- Dostępne do obiecania (Available-to-promise – ATP)

- Przesunięte ATP (Backward /Forward ATP)

- Skumulowane ATP (Cumulative ATP)

Wskaźniki ATP stanowią podstawę do działań dla handlowców i wyrażają wielkości, jakie mogą potwierdzić w poszczególnych okresach na zamówieniach sprzedaży, przy czym zależnie od przyjętego sposobu postępowania w danej firmie wykorzystuje się zwykle jeden z tych trzech wskaźników.

ZWYKŁE ATP

Wskaźnik zwykłego ATP pokazuje wielkość możliwą do obiecania obliczoną przy założeniu, że sprzedaż pomiędzy kolejnymi okresami w których następuje spływ produkcji (MPS) musi zostać w całości pokryta z bieżącej produkcji. Wyliczoną wartość ATP system TETA Constellation wstawia także do kolejnych okresów, w których nie ma podanego MPS. Umożliwia to potem szybsze odnalezienie danej wielkości ATP. Wskaźnik ten obrazuje więc nieskonsumowaną wielkość bieżącej produkcji przez przyjęte zamówienia sprzedaży.

W istocie handlowiec lub pracownik działu obsługi klienta nie musi zaglądać do harmonogramu głównego, aby sprawdzić, czy może potwierdzić dane zamówienie. Zrobi to za niego system: w momencie, gdy będzie chciał je potwierdzić system sprawdzi dla wszystkich pozycji, czy dla każdej z nich istnieje odpowiednia wartość ATP w okresie odpowiednim dla terminu realizacji zamówienia. Jeśli nie, to system wyświetli sugestie wprowadzenia zmian do zamówienia. Mogą nimi być:

- opóźnienie terminu realizacji do dnia, kiedy będzie wystarczające ATP dla wszystkich pozycji

- pomniejszenie lub usunięcie pozycji, dla których wielkość wskaźnika ATP jest niewystarczająca

W przypadku szczególnie ważnych zamówień (np. strategicznych klientów) handlowiec może także wystosować prośbę do planisty głównego, aby ten wprowadził odpowiednie zmiany w MPS, które doprowadzą do zwiększenia ATP i umożliwią potwierdzenie tego zamówienia. W firmach często przyjmuje się założenie, że zmiany w okresie zamrożonym możliwe są jedynie za zgodą zarządu. Dzięki temu unika się silnej presji na planistę głównego, która zwykle pojawia w takich przypadkach.

Zależnie od przyznanych uprawnień kompetentna osoba może potwierdzić zamówienie, pomimo niewystarczającego ATP. W konsekwencji doprowadzi to do sytuacji, w której ATP jest ujemne. Zwykle przy wdrażaniu tej funkcjonalności dąży się do tego, by wyeliminować sytuacje występującego ujemnego ATP.

PRZESUNIĘTE ATP

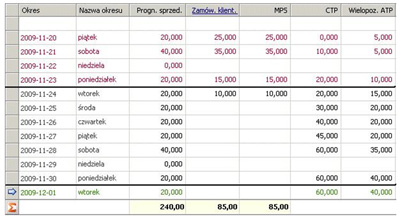

Rozwiązaniem tego mankamentu jest zastosowanie wskaźnika przesuniętego ATP. Sposób jego wyliczenia jest analogiczny do zwykłego ATP, ale dodatkowo uwzględnia on wielkość przesunięcia konsumpcji w tył (backward consumption), lub wprzód (forward consumption). Przesunięcie konsumpcji w tył jest bardzo popularnym podejściem umożliwiającym zaspokojenie zamówień z produkcji zrealizowanej wcześniej lub z bieżącego stanu magazynowego. Przesunięcie w przód w praktyce oznacza z góry przyjęte założenie, że zamówienie w całości lub częściowo będzie opóźnione. Na rysunku zaprezentowane zostały obydwa przypadki: zarówno przesunięcia w tył, jak i w przód.

Skumulowane ATP polega na przeprowadzeniu wyliczeń w sposób narastający. Wskaźnik ten może wydawać się najwygodniejszym narzędziem, gdyż w razie potrzeby poniekąd automatycznie następuje przesunięcie konsumpcji do kolejnych okresów. W rzeczywistości jednak stosowanie skumulowanego ATP napotyka na pewne trudności, gdyż przesunięcie konsumpcji nie odbywa się w sposób jawny. Przy operowaniu na przesuniętym ATP w przypadku znacznych przesunięć automatycznie rodzi się pytanie: po co to produkować tak wcześnie, skoro i tak będzie to potrzebne dopiero później? Natomiast stosowanie skumulowanego ATP powoduje, że informacja ta pozostaje ukryta.

HARMONOGRAM MONTAŻU KOŃCOWEGO

Omówione powyżej wskaźniki ATP bardzo dobrze sprawdzają się w strategii produkcji na magazyn (MTS). Charakterystyczne w tym przypadku jest to, że zwykle te same indeksy, które są objęte planem MPS są także zamawiane przez klientów.

Inaczej postępuje się w przypadku montażu na zamówienie (ATO) oraz produkcji na zamówienie (MTO), gdyż wówczas harmonogramem główny są objęte kluczowe półprodukty lub materiały, a do wytworzenia wyrobów finalnych stosuje się harmonogram montażu końcowego (Final Assembly Schedule – FAS).

Przy produkcji typu ATO i MTO wskaźniki ATP dla sprzedawanych indeksów prawie zawsze są zerowe, gdyż wynika to z kluczowego założenia tych strategii: nic nie jest produkowane/montowane póki nie ma zamówienia. W tego typu przypadku system musi oprzeć się na dwu innych wskaźnikach:

- CTP (Capable-to-promise) – wskaźnik pokazujący jakie są jeszcze wolne moce krytycznych zasobów na wydziale montażu i ile jednostek zamawianego indeksu jesteśmy w stanie w określonym terminie zmontować.

- Wielopoziomowe ATP – wskaźnik mówiący ile jest jeszcze nierozdysponowanych materiałów i półproduktów, z których możemy skorzystać do realizacji danego zamówienia. Innymi słowy: na ile jednostek wyrobu gotowego starczy nam jeszcze półproduktów i materiałów.

WSKAŹNIK MOŻLIWE DO OBIECANIA (CTP)

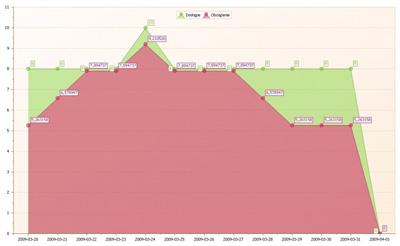

Rys. 6 Graficzna prezentacja planu obciążenia zasobu Źródło: Zrzut z pakietu TETA Constellation [8] Wielkość wskaźnika CTP jest wyliczana przez system na podstawie zgrubnego planu obciążeń (RCCP), w którym dla poszczególnych krytycznych zasobów (zwykle stanowisk produkcyjnych) jest określone ATP zasobu. ATP zasobu to jest w najprostszym ujęciu różnica pomiędzy dostępnym czasem pracy (lub dostępnym faktorem) zasobu a jego planowanym obciążeniem. Warto przy tym zwrócić uwagę, że planowane obciążenie w większości przypadków wynika nie tylko z zaplanowanego montażu rozpatrywanego indeksu, ale także wszystkich innych indeksów korzystających z danego zasobu. Popularnym sposobem prezentacji RCCP jest wykres.

Najmniejszy iloraz ATP zasobu przez normatywne zapotrzebowanie danego zasobu do jednej jednostki wyrobu daje wielkość wskaźnika CTP.

WIELOPOZIOMOWE ATP

Wielopoziomowe ATP jest wyliczane na podstawie odpowiedniego ATP kluczowych półproduktów i materiałów znajdujących się w harmonogramie głównym. Zakłada się więc istnienie jednego lub kilku podstawowych harmonogramów głównych z odpowiednio wyliczonymi wielkościami ATP. Zamówienie na wyrób finalny konsumuje odpowiednie wielkości spływu produkcji w uzupełniającej kolumnie prezentującej dodatkowe źródła popytu. Algebraicznie kolumna ta jest uwzględniana we wzorach na ATP w taki sam sposób, jak zamówienia sprzedaży.

Do obliczenia zapotrzebowania na dany materiał lub półprodukt stosuje się wielopoziomową strukturę konstrukcyjną. Ostatecznie wielopoziomowe ATP jest najmniejszym ilorazem ATP składnika i wyliczonej wielkości jego zapotrzebowania.

Zależnie od ustawień systemu przy potwierdzaniu zamówienia na montaż końcowy system może brać pod uwagę tylko wskaźnik CTP lub tylko wielopoziomowe ATP lub mniejszą z tych dwu wartości.

Źródło: www.teta.com.pl

Autor: Zbigniew Lisowski

- Vollman, Thomas E., William L. Berry, and D. Clay Whybark, Manufacturing Planning and Control Systems, 5th ed., Irwin McGraw-Hill, 2005

- Fogarty, D.W., J.H. Blackstone Jr., and T.R.Hoffman „Production and Inventory Management” 2nd ed., 1991

- Tony Arnold J.R., Chapman Stephen N. „Introduction to Materials Management”, Sixth Edition 2008

- Monk Ellen, Wagner Bret, „Concepts in Enterprise Resource Planning”, 2d ed., Boston: Thomson Course Technology 2006

- Master Planning of Resources - Participant Guide (CPIM) Version 3.1 APICS 2006

- APICS Dictionary 12th Edition

- www.erp.info.pl/master-schedule/ oraz www.erp.info.pl/atp-ctp-ptp-w-erp/

- www.teta.com.pl