Wizja doskonałego zakładu

![]() W dzisiejszych czasach producenci działają w bardzo złożonym, rozproszonym i podzielonym środowisku. Z jednej strony w dobie globalizacji pojawiły się ogromne szanse na rozwój nowych produktów oraz pozyskanie nowych klientów i rynków. Z drugiej jednak strony walka konkurencyjna stała się bardziej zacięta niż kiedykolwiek wcześniej. Obecnie trzeba zmierzyć się z niespotykanym dotąd naciskiem na redukcję kosztów operacyjnych, terminowość dostaw, optymalizację wykorzystania dostępnych środków trwałych oraz zachowanie zgodności z przepisami.

W dzisiejszych czasach producenci działają w bardzo złożonym, rozproszonym i podzielonym środowisku. Z jednej strony w dobie globalizacji pojawiły się ogromne szanse na rozwój nowych produktów oraz pozyskanie nowych klientów i rynków. Z drugiej jednak strony walka konkurencyjna stała się bardziej zacięta niż kiedykolwiek wcześniej. Obecnie trzeba zmierzyć się z niespotykanym dotąd naciskiem na redukcję kosztów operacyjnych, terminowość dostaw, optymalizację wykorzystania dostępnych środków trwałych oraz zachowanie zgodności z przepisami.

„Spłaszczenie” świata utorowało drogę do rozproszonych łańcuchów logistycznych i procesów produkcji, które muszą być synchronizowane między wieloma różnymi strefami czasowymi. Kilka dekad nieprzerwanej optymalizacji procesów spowodowało uproszczenie tych łańcuchów, a zapotrzebowanie na zapasy just-in-time zwiększyło konieczność usunięcia zakłóceń na liniach montażowych lub awarii urządzeń w czasie możliwie najbardziej zbliżonym do rzeczywistego. Podejmowanie takich wyzwań staje się coraz trudniejsze – jeśli weźmie się pod uwagę większą konkurencję dla zakładu i przedsiębiorstwa jako całości.

W rezultacie uproszczenia łańcuchów logistycznych zwiększyła się presja na szybszą i efektywniejszą reakcję w obszarze produkcji. Z tego powodu kierownicy wyższego szczebla chcieliby posiąść maksymalnąie pełną wiedzę na temat bieżących działań podejmowanych w procesie produkcji.

WSPÓŁCZESNE WYZWANIA W PRODUKCJI

W obszarze produkcji mamy do czynienia z wielością zlokalizowanych procesów, co doprowadziło do powstania w każdym zakładzie całkowicie odmiennych, ale wyspecjalizowanych systemów obsługujących planowanie i realizację produkcji, sterowanie procesami oraz monitoring. W wyniku tego powstaje środowisko, które jest nieefektywne, trudne do zintegrowania i drogie, ponieważ wymaga ciągłych modyfikacji interfejsów i dużych nakładów czasu. Jednocześnie coraz bardziej uproszczone łańcuchy logistyczne wymagają szybkiej, skutecznej reakcji, mającej na celu zwiększenie wydajności. W rezultacie ciągłym wyzwaniem jest globalne zarządzanie procesami produkcji i rozwiązaniami IT oraz ich skalowanie.

Taka sytuacja nie była możliwa do zaakceptowania przez zarządy oraz dyrektorów operacyjnych wyższego szczebla. Dlatego zdecydowano się na interwencję. ,,Usunięcie i zastąpienie” istniejącego środowiska nie miało szansy powodzenia. Należało więc znaleźć taki sposób na „pozostawienie i wykorzystanie” dotychczasowych systemów oraz ich elastyczne zintegrowanie z aplikacjami przedsiębiorstwa i ze sobą nawzajem, by odgórnie podejmowane strategiczne decyzje łatwo i szybko docierały do obszaru produkcji, a informacje oraz ich analizy pochodzące z zakładu były integrowane i w spójnej formie przekazywane kierownictwu wyższego szczebla.

Brak integracji stanowi jedynie ułamek problemów. Wyzwania są znacznie większe, gdyż producenci muszą stale realizować programy usprawniające, takie jak uproszczenie produkcji, wspomaganie zachowania zgodności z przepisami, umożliwienie przeprowadzania kontroli jakości oraz podejmowania inicjatyw optymalizowania procesów w celu zwiększenia efektywności monitoringu; a wszystko to przy jednoczesnym zarządzaniu grupami rozproszonych aktywów produkcji i zachowaniu optymalnego poziomu kosztów.

Na pozór te problemy mogą się wydawać niemożliwe do przezwyciężenia. Można oczywiście podjąć próbę zintegrowania kilku systemów bądź wdrożeniaia programów wspomagających pojedyncze zakłady i ułatwiających realizację celów korporacji. Ale co w rezultacie tych poczynań się osiągnie? Korzyści wynikające z tych projektów, czyli przejrzystość, wydajność procesów, niższe koszty utrzymania, wyższa jakość itp., znaczą niewiele, jeżeli nie pomogą w realizacji większych wyzwań, z jakimi będzie musiało się zmierzyć całe przedsiębiorstwo. Aby spełnić dzisiejsze oczekiwania, odpowiadające modelowi „gdziekolwiek projektować, gdziekolwiek produkować i dokądkolwiek dostarczać”, producenci, sterując wydajnością produkcji, muszą opierać się na wskaźnikach efektywności operacji i na strategii korporacji. Kluczową rolę w ścisłym integrowaniu realizacji produkcji z procesami biznesowymi odgrywają działy IT.

Tak jak to przedstawiono na rysunku nr 1, perspektywy kierownictwa wyższego szczebla korporacji oraz kierowników zakładu są z konieczności różne, ale należy je dostosować ze względu na wydajność.

Aby odnieść sukces w opisanym właśnie środowisku, producenci muszą podjąć następujące kroki:

- Sprawnie koordynować partnerów, dostawców oraz klientów działających w jednej sieci

- Zapewnić wgląd w czasie rzeczywistym we wszystkie aspekty działań operacyjnych w produkcji w celu pozyskania, przeanalizowania w odpowiednim kontekście i dostarczenia w czasie rzeczywistym informacji umożliwiających podjęcie zasadnych decyzji

- Zapewnić aktywne planowanie i realizację w obszarze produkcji adekwatne do sytuacji w celu osiągnięcia założonych celów związanych z kosztami, jakością i dostawą.

W POSZUKIWANIU POSTĘPOWYCH ROZWIĄZAŃ

Aby osiągnąć wyżej wymienione cele, potrzebna jest całościowa transformacja działań operacyjnych w produkcji. Aby skutecznie wspomagać dążenie do uzyskania założonych wyników i stworzenia „doskonałego zakładu”, powinna ona być dokładnie dostosowana do warunków poprzez poprawienie kluczowych wskaźników dotyczących dostaw dla klientów, jakości i kosztów.

Doskonały zakład to wizja całkowicie zintegrowanego, spójnie zorganizowanego miejsca wytwarzania w swojej najczystszej postaci. Każdy proces kluczowy jest zidentyfikowany i zoptymalizowany, podczas gdy wspomagające go systemy są uproszczone, racjonalne i stabilne. Jest to doskonały moment na zastosowanie koncepcji biznesowej przy dokonywanej transformacji. Będzie ona pomocna przy ustalaniu priorytetów, przy wyborze gdzie i kiedy należy wykorzystać zasoby, aby zwiększyć postęp. W doskonałym zakładzie zapewniony jest wgląd we wszystkie aspekty działań operacyjnych, co przyspiesza transformację.

W doskonałym zakładzie następuje optymalizacja użycia aktywów produkcyjnych oraz wzrost wydajności produkcji na podstawie planu i celów przedsiębiorstwa. W rezultacie możliwa jest reakcja w czasie rzeczywistym, co wpływa na zwiększenie zysków, wykorzystanie zasobów i realizację zleceń.

Ponadto w doskonałym zakładzie:

- kładzie się nacisk na inwestycje w aplikacje biznesowe

- zapewnia się uproszczone procesy biznesowe pracownikom odpowiadającym za kontakty z klientami

- wykorzystuje się istniejącą infrastrukturę produkcji oraz dostępne źródła danych

Wspólna wizja pomaga pracownikom przedsiębiorstwa dostosować swoje działania, a posługiwanie się takim samym językiem usprawnia komunikację i pozwala uniknąć nieporozumień. Hasło „doskonały zakład” to w takim samym stopniu sygnał do działania, jak i zdolność do osiągnięcia odpowiednich wskaźników realizacji.

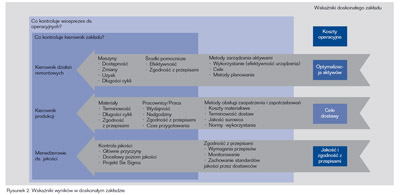

Które wskaźniki odgrywają więc największą rolę w produkcji? W jaki sposób należy ocenić dążenie do doskonałości? Na rysunku nr 2 przedstawiono czynniki, na których najczęściej koncentrują się kierownicy zakładów (stanowią one temat ich bezpośrednich raportów) i które interesują wiceprezesów ds. operacyjnych zarządzających kilkoma zakładami. Te indywidualne wskaźniki mieszczą się w poniższych czterech kategoriach, które są istotne w każdej działalności opartej na produkcji:

- Zmniejszenie kosztów operacyjnych

W jaki sposób mierzona jest efektywność produkcji i jak tworzy się procesy, które można stale ulepszać? - Optymalizacja rentowności kapitału całkowitego

Jak mierzona jest efektywność urządzenia i jak zapewnić dostateczną stopę zwrotu? - Sprostanie celom związanym z dostawą dla klienta

W jaki sposób zwiększa się przejrzystość harmonogramowania i zapotrzebowania na zdolności produkcyjne? Jak skrócić długość cyklów i zagwarantować rzetelność dostawców? W jaki sposób rekompensuje się nieprawidłowe działania? - Zachowanie standardów jakości i zgodności z przepisami

W jaki sposób minimalizuje się ilość odpadów, mierzy się i osiąga założone cele związane z jakością i czy wykonuje się procesy, które zapewniają zgodność działań operacyjnych z przepisami?

CO ZAPEWNIA ZAKŁAD DOSKONAŁY

Doskonały zakład, tak jak to przedstawiono na rysunku nr 3, charakteryzuje doskonała koordynacja wewnętrznych działań operacyjnych w ramach zakładu z potencjalnie globalnymi, złożonymi i ściśle zintegrowanymi działaniami w ramach przedsiębiorstwa. Dążenie do stworzenia doskonałego zakładu opiera się na opisanych poniżej podstawowych elementach, które wpływają na transformację wytwarzania.

Koordynacja oznacza bardzo dobrą agregację i analizę globalnego popytu. Bez względu na to, czy jest to możliwe dzięki zamontowanym na magazynowych półkach skanerom identyfikacji radiowej, które automatycznie raportują sprzedaż, czy też za pomocą czujników umocowanych w zbiornikach chemicznych, „idealne zamówienie” oznacza możliwość wglądu w dane popytu na każdym rynku i jego powiązania z produkcją.

Integracja danych pochodzących z aplikacji biznesowych oraz systemów planowania i realizacji w jednym, spójnym przepływie informacji jest kluczowym czynnikiem pomocnym w zapewnieniu jednej prawdziwej wersji danych oraz idealnego zamówienia. Ponadto zdolność do łączenia i zmiany połączeń systemów, wspomagająca nowe procesy bez potrzeby usuwania i zastępowania istniejących funkcjonalności, stanowi technologiczną podstawę doskonałego zakładu i wytycza drogę dla rozwiązań odpowiadających potrzebom przedsiębiorstwa.

Dokładność planowania niezmiernie zwiększa integrację systemów wykorzystywanych w zakładzie i poprawia jakość sygnałów o popycie wysyłanych przez systemy przedsiębiorstwa. W rezultacie nadmiarowość danych i niepołączone systemy nie stanowią już problemu, a nadejście idealnego zamówienia oznacza stałą dostępność do jednoznacznych informacji o popycie. Po raz pierwszy możliwe jest właściwe połączenie globalnego i lokalnego planowania: wykonywane w czasie rzeczywistym aktualizacje danych pochodzących z systemów przedsiębiorstwa sprawiają, że zakład jest przygotowany na strategiczne zmiany, podczas gdy lokalne zdarzenia i awarie są automatycznie przekazywane do osób podejmujących decyzje, pozwalając tym samym na właściwą reakcję w całym przedsiębiorstwie.

System sterowania i zarządzania produkcją nie służy jedynie do realizacji działań operacyjnych w zakładzie; stanowi on również źródło danych przedstawianych w czasie rzeczywistym. Są one filtrowane przez cały czas ich obiegu w organizacji. Lepsza integracja z systemami planowania oznacza, że w obszarze produkcji możliwa jest szybka adaptacja do zmian spowodowanych zakłóceniami występującymi na dowolnym etapie działań biznesowych. W odniesieniu do każdej branży i każdego klienta odmiennie określa się priorytety przedstawionych powyżej elementów. Na przykład producent dóbr konsumpcyjnych może najpierw skupić swoją uwagę na koordynowaniu i planowaniu, jego priorytetem w tym przypadku jest agregacja globalnego popytu i jej wykorzystanie do projektowania i wprowadzania na rynek nowych produktów. Producent zaawansowanego technicznie sprzętu bardziej skupia się na szybkim podniesieniu poziomu produkcji najnowszego produktu, co wymaga ścisłego zintegrowania systemów planowania i realizacji. Tymczasem producent chemikaliów dzień po dniu stara się zmaksymalizować wartości składników środków trwałych.

JAK SAP MOŻE POMÓC W STWORZENIU ZAKŁADU DOSKONAŁEGO?

Dzięki oprogramowaniu SAP dla produkcji, wspomagającego dążenie do stworzenia doskonałego zakładu, zyskuje się potencjał niezbędny do planowania, realizacji, analizy informacji, integracji, zapewnienia odpowiedniego poziomu jakości i zarządzania pracą. Oprogramowanie SAP zawiera wzorce odpowiadające powszechnie występującym przypadkom. Natomiast złożone aplikacje zaprojektowane przez firmę SAP oraz jej partnerów rozszerzają podstawowe możliwości i dostarczają branżowe know-how.

Rozwiązania SAP są projektowane na podstawie wspólnej architektury zorientowanej na usługi (SOA), dzięki czemu klienci mogą korzystać z dotychczasowych inwestycji. Pozwala to na umiejętne wykorzystanie innowacyjnych aplikacji i procesów biznesowych w celu sprostania zapotrzebowaniom specyficznym dla branży – takich jak procesy biznesowe, proces realizacji zadań oraz wskaźniki dotyczące zgodności z przepisami i działań operacyjnych. Rezygnując z jednego sztywnego filaru IT, zapewnia się pełną kompatybilność rozwiązań: można zdecydować się na wdrożenie tylko aktualnie potrzebnego oprogramowania bez uwzględnienia przyszłych zapotrzebowań. Taka koncepcja nie tylko wpływa na przyspieszenie zwrotów z bieżących inwestycji, ale zapewni także zwiększony zwrot, w przypadku rozszerzenia obszaru zastosowania w przyszłości.

PODSUMOWANIE

Osiągnięcie przewagi nad konkurencją w dzisiejszym jednorodnym świecie wymaga od producentów szybkiego i efektywnego dostosowania się do nowych produktów, klientów i pojawiających się na rynku szans. Aby lepiej sprostać tym zapotrzebowaniom, sieci logistyczne stały się nie tylko bardziej kompleksowe, ale również uproszczone. Taka dynamika spowodowała zmianę w dotychczasowym pojmowaniu produkcji – organizacje nie mogą sobie już pozwolić na postrzeganie produkcji jako „czarnej skrzynki”. Zdolność producentów do produkcji zgodnej z założonymi celami w zakresie kosztów, jakości i dostawy stała się niezbędna do prowadzenia efektywnej rywalizacji z konkurencją w nowym świecie.

Ostatecznym celem jest stworzenie zakładu doskonałego; jest to idealistyczna wizja, która pomaga organizacji realizować swoją strategię produkcji zgodnie z celami korporacji. Dążenie do doskonałości sprawia, że poczynania pracowników zakładu, działania operacyjne oraz praca działów polegają na wspólnym projektowaniu, ustalaniu priorytetów oraz wdrażaniu strategii zakładu, co wywiera korzystny wpływ na główne elementy planowania produkcji, analizy informacji, integracji i realizacji.

Źródło: www.sap.pl