Rentowność inwestycji w systemy klasy MES

Przeważająca większość kadry zarządzającej firmami produkcyjnymi spotkała się w ostatnim czasie z będącymi na „fali popularności” systemami klasy MES – rozwiązaniami informatycznymi wspomagającymi zarządzanie produkcją. Nie są im także obce pojęcia „analiza i raportowanie przestojów maszyn”, „śledzenie efektywności produkcji”, „traceability i genealogia produkcji”, „monitoring zużycia mediów” oraz „integracja z ERP”. Te ładnie i fachowo brzmiące hasła dla każdego z menedżerów oznaczają jedno – konieczność inwestycji. W tej sytuacji z pewnością warto znać odpowiedź na pytanie: jak zainwestować, aby każdy z etapów projektu „zarabiał” na kolejne?

Metodyczne podejście do przygotowania wdrożenia rozwiązania informatycznego, wspierającego

zarządzanie produkcją, wymaga przeprowadzenia już w pierwszym etapie analizy efektywności ekonomicznej inwestycji. Wymóg taki dotyczy właściwie każdego projektu czy inicjatywy doskonalenia produkcji w firmie. Etap ten ma na celu weryfikację, czy „drogowskaz” w naszym portfelu planowanych inwestycji jest ustawiony w dobrą stronę. W tym momencie należy się zatrzymać i zastanowić:

zarządzanie produkcją, wymaga przeprowadzenia już w pierwszym etapie analizy efektywności ekonomicznej inwestycji. Wymóg taki dotyczy właściwie każdego projektu czy inicjatywy doskonalenia produkcji w firmie. Etap ten ma na celu weryfikację, czy „drogowskaz” w naszym portfelu planowanych inwestycji jest ustawiony w dobrą stronę. W tym momencie należy się zatrzymać i zastanowić:

- Czy planowana inwestycja w daną funkcjonalność systemu klasy MES jest zgodna ze strategią firmy?

- Która z funkcjonalności takiego rozwiązania „zarobi na siebie najszybciej”?

W zależności od wielkości firmy, sposobu zarządzania i standaryzacji procesów, stosowane są bardzo różne metody oceny rentowności inwestycji. W organizacjach małych często stosuje się proste metody, polegające na intuicyjnym prezentowaniu korzyści na zasadzie:, „jeżeli zlikwidujemy daną awarię, zyskamy dodatkową godzinę wykorzystania mocy produkcyjnych”. W firmach większych i korporacjach wykorzystuje się zazwyczaj wskaźniki takie jak:

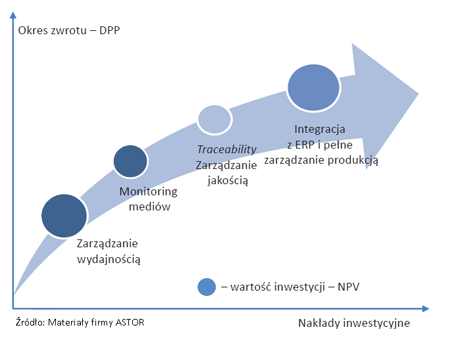

- zdyskontowany okres zwrotu (DPP – Discounted Payback Period) – popularnie zwany „okresem zwrotu”,

- wartość zaktualizowana inwestycji netto (NPV – Net Present Value) – pozwalająca na przewidzenie efektu ekonomicznego inwestycji w okresie kilku lat. Doświadczenia płynące z analizy rentowności kilkudziesięciu inwestycji w systemy klasy MES na terenie Polski pozwalają na znalezienie relacji między funkcjonalnością, wielkością zaangażowanego kapitału inwestycyjnego oraz okresem zwrotu i wartością wskaźnika NPV. Zdecydowanym „liderem rentowności” wśród funkcjonalności systemów MES, pozwalającym na osiągnięcie znacznego zysku, jest zarządzanie wydajnością i analiza efektywności produkcji.

Przeanalizujmy efekty wdrożenia systemu analizy efektywności u producenta nabiału. Zwiększenie wydajności maszyny pakującej o 5% przy mocach produkcyjnych rzędu 15 000 sztuk/godzinę, 3-zmianowym trybie pracy, 5 dni w tygodniu, przy założeniu, że firma na każdej sztuce zarabia ok. 15 groszy, pozwala na zwiększenie zysku o ok. 600 000 złotych w ciągu roku (!). W praktyce, w zależności od specyfiki branży oraz poziomu zaawansowania wdrożenia, oznacza to, że inwestycja w system automatycznego gromadzenia i analizy danych o przestojach i awariach zwraca się w czasie od 4 do 6 miesięcy. Zakładając niewielkie – w stosunku do generowanego zysku – nakłady kapitałowe, pozwala to na sfinansowanie kolejnych planowanych inwestycji.

W kolejnym etapie inwestycji warto pomyśleć o monitoringu i bilansowaniu mediów. Jest to często pomijany, ale jakże istotny aspekt w czasach rosnących kosztów energii elektrycznej, gazów technicznych oraz wysokich kosztów wytwarzania sprężonego powietrza i pary. Z punktu widzenia analizy rentowności inwestycji systemy monitoringu mediów pomagają zwiększać zysk operacyjny przedsiębiorstwa, wpływając na redukcję kosztów. System ma za zadanie odpowiedzieć na pytania:

W kolejnym etapie inwestycji warto pomyśleć o monitoringu i bilansowaniu mediów. Jest to często pomijany, ale jakże istotny aspekt w czasach rosnących kosztów energii elektrycznej, gazów technicznych oraz wysokich kosztów wytwarzania sprężonego powietrza i pary. Z punktu widzenia analizy rentowności inwestycji systemy monitoringu mediów pomagają zwiększać zysk operacyjny przedsiębiorstwa, wpływając na redukcję kosztów. System ma za zadanie odpowiedzieć na pytania:

- Jaka maszyna i jaki produkt jest najbardziej„energochłonny”?

- Która „zmiana” zużywa najwięcej energii do produkcji?

- Czy „jakość prądu” jest dobra i czy nie ma zagrożenia uszkodzenia parku maszynowego?

Oszczędności są różne w zależności od skali przedsiębiorstwa. O ile firmy w branży hutniczej lub energetycznej potrafią dzięki wykorzystaniu systemu wspomagającego monitoring zużycia energii elektrycznej w czasie rzeczywistym zaoszczędzić od kilkudziesięciu do nawet kilkuset tysięcy (!) złotych miesięcznie, o tyle średniej wielkości przedsiębiorstwo może pokusić się o redukcję kosztów rzędu kilkunastu tysięcy złotych miesięcznie.

Wartość NPV inwestycji jest z reguły niższa niż w przypadku systemów zarządzania wydajnością, jednakże krótki okres zwrotu (wynoszący od kilku do ok. 18 miesięcy) czyni tę funkcjonalność atrakcyjną z inwestycyjnego punktu widzenia.

Każdy szef produkcji oraz dyrektor działu jakości doskonale zdaje sobie sprawę, jak kosztowna bywa zgłoszona przez klienta reklamacja. Tym bardziej jest świadomy trudności, jakie pojawiają się w sytuacji poszukiwania przyczyny powstania produktu o jakości nieakceptowanej przez klienta. Czy zawinił dostawca, czy pracownik, czy maszyna? Odpowiedź na to fundamentalne pytanie trwa często kilka dni, a nawet tygodni. Funkcjonalność systemów klasy MES odpowiadająca za ten obszar zarządzania produkcją często kryje się pod pojęciem śledzenia i genealogii produkcji, lub też znanym szerzej w branży motoryzacyjnej słowem traceability. Z ekonomicznego punktu widzenia inwestycje w ten typ systemów bywają kosztowne i są najczęściej uzasadniane:

Wartość NPV inwestycji jest z reguły niższa niż w przypadku systemów zarządzania wydajnością, jednakże krótki okres zwrotu (wynoszący od kilku do ok. 18 miesięcy) czyni tę funkcjonalność atrakcyjną z inwestycyjnego punktu widzenia.

Każdy szef produkcji oraz dyrektor działu jakości doskonale zdaje sobie sprawę, jak kosztowna bywa zgłoszona przez klienta reklamacja. Tym bardziej jest świadomy trudności, jakie pojawiają się w sytuacji poszukiwania przyczyny powstania produktu o jakości nieakceptowanej przez klienta. Czy zawinił dostawca, czy pracownik, czy maszyna? Odpowiedź na to fundamentalne pytanie trwa często kilka dni, a nawet tygodni. Funkcjonalność systemów klasy MES odpowiadająca za ten obszar zarządzania produkcją często kryje się pod pojęciem śledzenia i genealogii produkcji, lub też znanym szerzej w branży motoryzacyjnej słowem traceability. Z ekonomicznego punktu widzenia inwestycje w ten typ systemów bywają kosztowne i są najczęściej uzasadniane:

- wymaganiami klienta wobec dostawcy,

- wysokimi kosztami utrzymania i nieefektywnością „papierowego” systemu śledzenia produkcji – szczególnie w przypadku firm o szerokim asortymencie,

- wysokimi kosztami reklamacji oraz zużywanych materiałów (w tym odpadów).

Autor: Jarosław Gracel, Autor jest analitykiem biznesowym w firmie ASTOR oraz redaktorem naczelnym „Biznesu i Produkcji”. Mail:

Źródło: „Biznes i produkcja” nr 1(1/2009) – www.biznes-i-produkcja.pl

Najnowsze wiadomości

Kwantowy przełom w cyberochronie - nadchodząca dekada przepisze zasady szyfrowania na nowo

Przez długi czas cyfrowe bezpieczeństwo opierało się na prostym założeniu: współczesne komputery potrzebowałyby ogromnych zasobów i wielu lat, aby złamać silne algorytmy szyfrowania. Rozwój technologii kwantowej zaczyna jednak tę regułę podważać, a eksperci przewidują, że w perspektywie 5–10 lat może nadejść „dzień zero”. Jest to moment, w którym zaawansowana maszyna kwantowa będzie w stanie przełamać większość aktualnie stosowanych zabezpieczeń kryptograficznych w czasie liczonym nie w latach, lecz w godzinach.

PSI prezentuje nową identyfikację wizualną

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

F5 rozszerza portfolio bezpieczeństwa o narzędzia do ochrony systemów AI w środowiskach enterprise

F5 ogłosiło wprowadzenie dwóch nowych rozwiązań - F5 AI Guardrails oraz F5 AI Red Team - które mają odpowiedzieć na jedno z kluczowych wyzwań współczesnych organizacji: bezpieczne wdrażanie i eksploatację systemów sztucznej inteligencji na dużą skalę. Nowa oferta łączy ochronę działania modeli AI w czasie rzeczywistym z ofensy

Snowflake + OpenAI: AI bliżej biznesu

Snowflake przyspiesza wykorzystanie danych i sztucznej inteligencji w firmach, przenosząc AI z fazy eksperymentów do codziennych procesów biznesowych. Nowe rozwiązania w ramach AI Data Cloud integrują modele AI bezpośrednio z danymi, narzędziami deweloperskimi i warstwą semantyczną. Partnerstwo z OpenAI, agent Cortex Code, Semantic View Autopilot oraz rozwój Snowflake Postgres pokazują, jak budować skalowalne, bezpieczne i mierzalne wdrożenia AI w skali całej organizacji.

Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Migracja z SAP ECC na S4 HANA: Ryzyka, korzyści i alternatywne rozwiązania

W ostatnich latach wiele firm, które korzystają z systemu SAP ECC (Enterprise Central Component), stoi przed decyzją o przejściu na nowszą wersję — SAP S4 HANA. W obliczu końca wsparcia dla ECC w 2030 roku, temat ten staje się coraz bardziej aktualny. Przemiany technologiczne oraz rosnące oczekiwania związane z integracją nowych funkcji, jak sztuczna inteligencja (AI), skłaniają do refleksji nad tym, czy warto podjąć tak dużą zmianę w architekturze systemu. Przyjrzyjmy się głównym powodom, dla których firmy rozważają migrację do S4 HANA, ale także argumentom, które mogą przemawiać za pozostaniem przy dotychczasowym systemie ECC, przynajmniej na krótki okres.

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Ponad połowa cyberataków zaczyna się od błędu człowieka

Ponad 2/3 firm w Polsce odnotowała w zeszłym roku co najmniej 1 incydent naruszenia bezpieczeństwa . Według danych Unit 42, zespołu analitycznego Palo Alto Networks, aż 60% ataków rozpoczyna się od działań wymierzonych w pracowników – najczęściej pod postacią phishingu i innych form inżynierii społecznej . To pokazuje, że w systemie ochrony organizacji pracownicy są kluczowym ogniwem – i że firmy muszą nie tylko edukować, ale też konsekwentnie egzekwować zasady cyberhigieny. Warto o tym pamiętać szczególnie teraz, w październiku, gdy obchodzimy Europejski Miesiąc Cyberbezpieczeństwa.

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca złożoność zleceń oraz presja kosztowa sprawiają, że ręczne raportowanie i intuicyjne zarządzanie coraz częściej okazują się niewystarczające. Firmy szukają rozwiązań, które umożliwiają im widzenie produkcji „na żywo”, a nie z opóźnieniem kilku godzin czy dni. W tym kontekście kluczową rolę odgrywają narzędzia, które porządkują informacje i pozwalają reagować natychmiast, zamiast po fakcie.

Przeczytaj Również

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzj… / Czytaj więcej

Firma Metaltech wdraża PSIpenta/MES Scheduling do planowania produkcji

Metaltech, polska firma z branży metalowej, wdraża system PSIpenta/MES Scheduling w celu usprawnien… / Czytaj więcej

Od danych do zielonej stali: wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden

Wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden pokazuje, że „zielona stal” zaczyna się… / Czytaj więcej

PSIpenta/MES Scheduling automatyzuje produkcję w Espersen Poland

PSI Polska Sp. z o.o. wdroży system PSIpenta/MES Scheduling w firmie Espersen Poland Sp. z o.o., je… / Czytaj więcej

Nie tylko dane – jak system MES zmienia sposób pracy w firmie produkcyjnej

Typowa scena z hali produkcyjnej: trzy zmiany, siedem linii, czterdziestu operatorów. Każdy robi sw… / Czytaj więcej

Produkcja bez danych to kosztowna ślepa uliczka

Przemysł motoryzacyjny w Azji nie tylko utrzymuje przewagę ilościową, ale również jakościową – prze… / Czytaj więcej