Sztuka znakowania – przejrzystość i transparentność procesów magazynowych

Katgoria: WMS / Utworzono: 08 listopad 2013

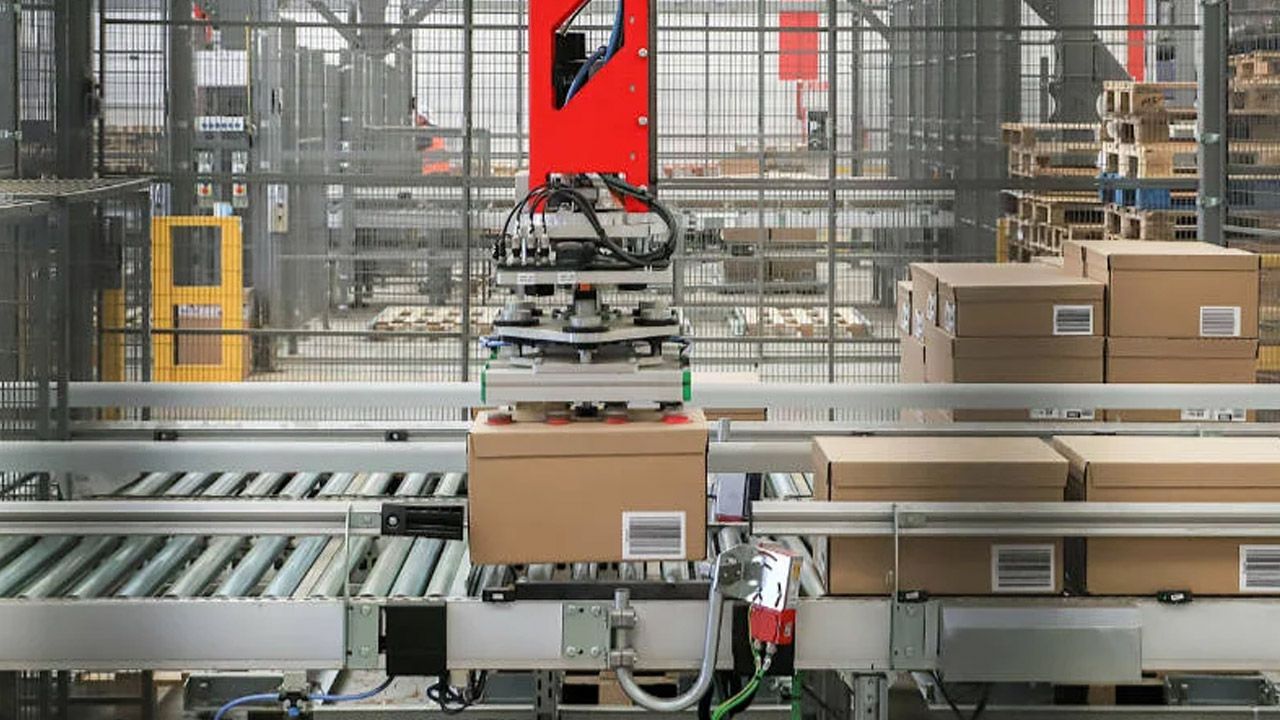

Właściwe oznakowanie obiektów w ekosystemie magazynowym jest podstawowym i najważniejszym warunkiem decydującym o optymalnym przebiegu procesów tam zachodzących. To właśnie znane nam wszystkim kody kreskowe i szybko rozwijająca się technologia RFID są gwarantami skuteczności i efektywności gospodarki magazynowej. Poznajmy zatem najlepsze praktyki i standardy związane ze znakowaniem towarów w magazynie.

Głównym powodem, dla którego przedsiębiorstwa decydują się na wdrożenie systemów automatycznej identyfikacji jest optymalizacja procesów, przede wszystkim magazynowych, ale również spedycyjnych, produkcyjnych czy logistycznych. W przypadku obszarów magazynowych stosuje się systemy WMS, które „spajają” działanie wszystkich urządzeń peryferyjnych i zarządzają danymi potrzebnymi do prawidłowego funkcjonowania magazynu. W klasycznym układzie system WMS jest obsługiwany za pomocą terminali mobilnych oraz drukarek kodów kreskowych, które są skomunikowane z serwerem za pomocą sieci radiowej. Jednak niektóre z tych elementów są powoli zastępowane przez nowocześniejsze, inne natomiast, zmieniają swoje zastosowanie, ale wciąż niepodzielnie w magazynach na całym świecie królują kody kreskowe jako najtańsza i najskuteczniejsza metoda oznaczeń obiektów w magazynie.

Kody kreskowe umożliwiają bezbłędną identyfikację od lat 70-tych

Najbardziej rozpowszechnioną technologią znakowania od wielu lat jest kod kreskowy. Jest to wzór złożony z kontrastujących ze sobą pól, najczęściej kresek (od czego wywodzi swą nazwę) uporządkowanych w sposób umożliwiający jego odczytanie przez specjalne urządzenie. Jego głównym zadaniem jest szybka i bezbłędna identyfikacja oznaczonych nim przedmiotów.* Pierwsze swoje zastosowania kody kreskowe znalazły w identyfikacji wagonów kolejowych (rozwiązanie wdrożone w 1967 r. przez Association of American Railroad), ale prawdziwy rozwój tej metody identyfikacji przypadł na lata 70 i 80 XX wieku. Wówczas to kody kreskowe zostały zastosowane w handlu detalicznym ułatwiając i przyspieszając proces sprzedaży.**

"Kody kreskowe stosowane są przede wszystkim do śledzenia towarów i jednostek logistycznych w łańcuchach dostaw, gdzie następuje nadzorowanie przepływu towaru, śledzenie produktu – gromadzenie informacji o operacjach logistycznych wykonanych dla danej jednostki oraz jednoznaczna identyfikacja jednostek logistycznych – zgodnie z systemem GS1. Ponadto, za pomocą kodów kreskowych umożliwia automatyczną identyfikację procesów produkcyjnych, od surowców, aż po produkt gotowy" – przekonuje Marcin Figlarek z Consafe Logistics

Kody kreskowe 2D magazynują dużo więcej danych

Oprócz tradycyjnych kodów liniowych istnieją symboliki 2D. W przypadku tego rodzaju kodów dane zapisywane są w dwóch wymiarach i odczytywane są zwykle matrycowo (w przeciwieństwie do odczytu liniowego w kodach 1D). Kody 2D zyskały swą popularność dzięki umożliwieniu zapisu dużo większej ilości danych na dużo mniejszej powierzchni. Np. za pomocą symboliki QR Code, można zapisać nawet do 7 tyś. znaków numerycznych.***

Podstawowym zadaniem realizowanym w ramach systemu WMS jest bezbłędna lokalizacja towarów w magazynie oraz kontrola przebiegu obrotu magazynowego. System dostarcza informacji dotyczących stanu magazynowego według wielu różnych kryteriów oraz umożliwia sprawną lokalizację każdej partii towaru i każdej pojedynczej przesyłki. W systemie WMS operator może wygenerować odpowiednią etykietę i oznaczyć nią jednostki towarowe lub w momencie przyjmowania towaru do magazynu przyjąć do systemu informacje zawarte na etykiecie nadanej jej wcześniej przez inny podmiot.

Consafe LogisticsWMS umożliwia automatyczną inwentaryzację

Za pomocą systemu WMS możliwa jest również kontrola ilościowa i asortymentowa przyjmowanego do magazynu towaru, np. pod kątem zgodności dostawy z dokonanym wcześniej zamówieniem. Systemy WMS doskonale sprawdzają się w centrach logistycznych, gdzie ruch towarów jest intensywny; w jednym czasie następuje zarówno przyjęcie towaru, jak i wysyłka – skoordynowanie ruchu towarów wymaga automatyzacji operacji zachodzących w systemie, przy możliwości skontrolowania ich prawidłowości w każdym momencie – bez konieczności żmudnego przeliczania partii towarów na regałach magazynowych.****

Wszystkie te zadania realizowane są za pomocą oznaczeń kodami kreskowymi. Generowane są one automatycznie przez system. Następnie są drukowane na specjalnych do tego celu urządzeniach i po przyklejeniu znaku na obiekt, za pomocą skanera wprowadzane są do systemu. Przedmiot staje się wówczas niepowtarzalną jednostką która jest na bieżąco kontrolowana przez system. Zapewnia to prawidłowe i optymalne funkcjonowanie rozwiązania WMS.

Wycisnąć więcej z kodów kreskowych

Samo zaimplementowanie kodów kreskowych nie zawsze gwarantuje znaczne zwiększenie efektywności obsługi towaru. Przyjęcie i rejestracja towaru mogą przebiegać dużo szybciej, jeśli zadbamy o to, aby dostawca dostarczył nam wszystkich niezbędnych informacji. Mowa tutaj nie tylko o artykułach i ich ilościach, ale także o strukturze ładunku, dzięki czemu system WMS jeszcze przed przybyciem towaru wie, jak zbudowane są palety z artykułami. Jeśli kod kreskowy nadany palecie powiązany jest z takimi informacjami jak ilość i nazwa artykułów na palecie, daty produkcji i przydatności, numer partii, dane nadawcy i odbiorcy, to wówczas przyjęcie całej palety do magazynu może odbyć się jedynie poprzez skanowanie kodu palety. W przeciwnym wypadku jesteśmy zmuszeni skanować kody artykułów, podawać ilości, skanować daty ważności a na końcu przydzielać kod palety. Oprócz tego, niektóre systemy WMS umożliwiają wprowadzanie wszystkich niezbędnych informacji o towarze poprzez skanowanie kodu składającego się z połączenia różnych kodów. Jeśli kod nadany jest zgodnie ze standardem GS1, wówczas system WMS wie, gdzie zaczyna a gdzie kończy się kod kreskowy dotyczący nazwy towaru, partii, daty ważności itp.

Źródło: www.consafelogisitcs.pl

* Informatyka dla logistyki, J. Majewski, wyd.: ILiM, Poznań 2002,

** The Bar Code Book – Roger C. Palmer, Helmers Publishing,

*** Reading Between The Lines – Craig K. Harmon and Russ Adams, Helmers Publishing,

**** Kawa A.: Informatyka integralną częścią logistyki. „Raport Informatyka” [w:] „Eurologistics” 2002, nr 4.

Kody kreskowe umożliwiają bezbłędną identyfikację od lat 70-tych

Najbardziej rozpowszechnioną technologią znakowania od wielu lat jest kod kreskowy. Jest to wzór złożony z kontrastujących ze sobą pól, najczęściej kresek (od czego wywodzi swą nazwę) uporządkowanych w sposób umożliwiający jego odczytanie przez specjalne urządzenie. Jego głównym zadaniem jest szybka i bezbłędna identyfikacja oznaczonych nim przedmiotów.* Pierwsze swoje zastosowania kody kreskowe znalazły w identyfikacji wagonów kolejowych (rozwiązanie wdrożone w 1967 r. przez Association of American Railroad), ale prawdziwy rozwój tej metody identyfikacji przypadł na lata 70 i 80 XX wieku. Wówczas to kody kreskowe zostały zastosowane w handlu detalicznym ułatwiając i przyspieszając proces sprzedaży.**

"Kody kreskowe stosowane są przede wszystkim do śledzenia towarów i jednostek logistycznych w łańcuchach dostaw, gdzie następuje nadzorowanie przepływu towaru, śledzenie produktu – gromadzenie informacji o operacjach logistycznych wykonanych dla danej jednostki oraz jednoznaczna identyfikacja jednostek logistycznych – zgodnie z systemem GS1. Ponadto, za pomocą kodów kreskowych umożliwia automatyczną identyfikację procesów produkcyjnych, od surowców, aż po produkt gotowy" – przekonuje Marcin Figlarek z Consafe Logistics

Kody kreskowe 2D magazynują dużo więcej danych

Oprócz tradycyjnych kodów liniowych istnieją symboliki 2D. W przypadku tego rodzaju kodów dane zapisywane są w dwóch wymiarach i odczytywane są zwykle matrycowo (w przeciwieństwie do odczytu liniowego w kodach 1D). Kody 2D zyskały swą popularność dzięki umożliwieniu zapisu dużo większej ilości danych na dużo mniejszej powierzchni. Np. za pomocą symboliki QR Code, można zapisać nawet do 7 tyś. znaków numerycznych.***

Do odczytu kodów kreskowych wykorzystywane są specjalne głowice skanujące, które mają za zadanie odczytać kod i przesłać zdekodowaną informację. Mogą być one podłączane do innych urządzeń jak komputery, kasy, itp. (interfejs USB, RS232), jak to ma miejsce w przypadku zwykłych czytników kodów kreskowych lub stanowić element innego urządzenia, uzupełniając go tym samym o dodatkową funkcjonalność (kolektory danych z czytnikiem kodów kreskowych) – twierdzi Marcin Figlarek.Od kodów kreskowych po WMS

Podstawowym zadaniem realizowanym w ramach systemu WMS jest bezbłędna lokalizacja towarów w magazynie oraz kontrola przebiegu obrotu magazynowego. System dostarcza informacji dotyczących stanu magazynowego według wielu różnych kryteriów oraz umożliwia sprawną lokalizację każdej partii towaru i każdej pojedynczej przesyłki. W systemie WMS operator może wygenerować odpowiednią etykietę i oznaczyć nią jednostki towarowe lub w momencie przyjmowania towaru do magazynu przyjąć do systemu informacje zawarte na etykiecie nadanej jej wcześniej przez inny podmiot.

Consafe LogisticsWMS umożliwia automatyczną inwentaryzację

Za pomocą systemu WMS możliwa jest również kontrola ilościowa i asortymentowa przyjmowanego do magazynu towaru, np. pod kątem zgodności dostawy z dokonanym wcześniej zamówieniem. Systemy WMS doskonale sprawdzają się w centrach logistycznych, gdzie ruch towarów jest intensywny; w jednym czasie następuje zarówno przyjęcie towaru, jak i wysyłka – skoordynowanie ruchu towarów wymaga automatyzacji operacji zachodzących w systemie, przy możliwości skontrolowania ich prawidłowości w każdym momencie – bez konieczności żmudnego przeliczania partii towarów na regałach magazynowych.****

Wszystkie te zadania realizowane są za pomocą oznaczeń kodami kreskowymi. Generowane są one automatycznie przez system. Następnie są drukowane na specjalnych do tego celu urządzeniach i po przyklejeniu znaku na obiekt, za pomocą skanera wprowadzane są do systemu. Przedmiot staje się wówczas niepowtarzalną jednostką która jest na bieżąco kontrolowana przez system. Zapewnia to prawidłowe i optymalne funkcjonowanie rozwiązania WMS.

Wycisnąć więcej z kodów kreskowych

Samo zaimplementowanie kodów kreskowych nie zawsze gwarantuje znaczne zwiększenie efektywności obsługi towaru. Przyjęcie i rejestracja towaru mogą przebiegać dużo szybciej, jeśli zadbamy o to, aby dostawca dostarczył nam wszystkich niezbędnych informacji. Mowa tutaj nie tylko o artykułach i ich ilościach, ale także o strukturze ładunku, dzięki czemu system WMS jeszcze przed przybyciem towaru wie, jak zbudowane są palety z artykułami. Jeśli kod kreskowy nadany palecie powiązany jest z takimi informacjami jak ilość i nazwa artykułów na palecie, daty produkcji i przydatności, numer partii, dane nadawcy i odbiorcy, to wówczas przyjęcie całej palety do magazynu może odbyć się jedynie poprzez skanowanie kodu palety. W przeciwnym wypadku jesteśmy zmuszeni skanować kody artykułów, podawać ilości, skanować daty ważności a na końcu przydzielać kod palety. Oprócz tego, niektóre systemy WMS umożliwiają wprowadzanie wszystkich niezbędnych informacji o towarze poprzez skanowanie kodu składającego się z połączenia różnych kodów. Jeśli kod nadany jest zgodnie ze standardem GS1, wówczas system WMS wie, gdzie zaczyna a gdzie kończy się kod kreskowy dotyczący nazwy towaru, partii, daty ważności itp.

Źródło: www.consafelogisitcs.pl

* Informatyka dla logistyki, J. Majewski, wyd.: ILiM, Poznań 2002,

** The Bar Code Book – Roger C. Palmer, Helmers Publishing,

*** Reading Between The Lines – Craig K. Harmon and Russ Adams, Helmers Publishing,

**** Kawa A.: Informatyka integralną częścią logistyki. „Raport Informatyka” [w:] „Eurologistics” 2002, nr 4.

Najnowsze wiadomości

Kwantowy przełom w cyberochronie - nadchodząca dekada przepisze zasady szyfrowania na nowo

Przez długi czas cyfrowe bezpieczeństwo opierało się na prostym założeniu: współczesne komputery potrzebowałyby ogromnych zasobów i wielu lat, aby złamać silne algorytmy szyfrowania. Rozwój technologii kwantowej zaczyna jednak tę regułę podważać, a eksperci przewidują, że w perspektywie 5–10 lat może nadejść „dzień zero”. Jest to moment, w którym zaawansowana maszyna kwantowa będzie w stanie przełamać większość aktualnie stosowanych zabezpieczeń kryptograficznych w czasie liczonym nie w latach, lecz w godzinach.

PSI prezentuje nową identyfikację wizualną

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

F5 rozszerza portfolio bezpieczeństwa o narzędzia do ochrony systemów AI w środowiskach enterprise

F5 ogłosiło wprowadzenie dwóch nowych rozwiązań - F5 AI Guardrails oraz F5 AI Red Team - które mają odpowiedzieć na jedno z kluczowych wyzwań współczesnych organizacji: bezpieczne wdrażanie i eksploatację systemów sztucznej inteligencji na dużą skalę. Nowa oferta łączy ochronę działania modeli AI w czasie rzeczywistym z ofensy

Snowflake + OpenAI: AI bliżej biznesu

Snowflake przyspiesza wykorzystanie danych i sztucznej inteligencji w firmach, przenosząc AI z fazy eksperymentów do codziennych procesów biznesowych. Nowe rozwiązania w ramach AI Data Cloud integrują modele AI bezpośrednio z danymi, narzędziami deweloperskimi i warstwą semantyczną. Partnerstwo z OpenAI, agent Cortex Code, Semantic View Autopilot oraz rozwój Snowflake Postgres pokazują, jak budować skalowalne, bezpieczne i mierzalne wdrożenia AI w skali całej organizacji.

Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Migracja z SAP ECC na S4 HANA: Ryzyka, korzyści i alternatywne rozwiązania

W ostatnich latach wiele firm, które korzystają z systemu SAP ECC (Enterprise Central Component), stoi przed decyzją o przejściu na nowszą wersję — SAP S4 HANA. W obliczu końca wsparcia dla ECC w 2030 roku, temat ten staje się coraz bardziej aktualny. Przemiany technologiczne oraz rosnące oczekiwania związane z integracją nowych funkcji, jak sztuczna inteligencja (AI), skłaniają do refleksji nad tym, czy warto podjąć tak dużą zmianę w architekturze systemu. Przyjrzyjmy się głównym powodom, dla których firmy rozważają migrację do S4 HANA, ale także argumentom, które mogą przemawiać za pozostaniem przy dotychczasowym systemie ECC, przynajmniej na krótki okres.

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Ponad połowa cyberataków zaczyna się od błędu człowieka

Ponad 2/3 firm w Polsce odnotowała w zeszłym roku co najmniej 1 incydent naruszenia bezpieczeństwa . Według danych Unit 42, zespołu analitycznego Palo Alto Networks, aż 60% ataków rozpoczyna się od działań wymierzonych w pracowników – najczęściej pod postacią phishingu i innych form inżynierii społecznej . To pokazuje, że w systemie ochrony organizacji pracownicy są kluczowym ogniwem – i że firmy muszą nie tylko edukować, ale też konsekwentnie egzekwować zasady cyberhigieny. Warto o tym pamiętać szczególnie teraz, w październiku, gdy obchodzimy Europejski Miesiąc Cyberbezpieczeństwa.

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca złożoność zleceń oraz presja kosztowa sprawiają, że ręczne raportowanie i intuicyjne zarządzanie coraz częściej okazują się niewystarczające. Firmy szukają rozwiązań, które umożliwiają im widzenie produkcji „na żywo”, a nie z opóźnieniem kilku godzin czy dni. W tym kontekście kluczową rolę odgrywają narzędzia, które porządkują informacje i pozwalają reagować natychmiast, zamiast po fakcie.

Przeczytaj Również

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to wł… / Czytaj więcej

Nowoczesny system WMS – jak działa i jakie korzyści przynosi?

W dzisiejszym świecie to czas realizacji i precyzja decydują o konkurencyjności – ręczne zarządzani… / Czytaj więcej

Systemy MFC i WCS w automatyzacji magazynowej – rola, różnice i zastosowania

Automatyzacja procesów magazynowych wymaga wydajnych systemów sterowania przepływem materiałów oraz… / Czytaj więcej

WMS wdrożony i co dalej?

Wdrożyliście WMS. Procesy zostały zmapowane, terminale działają, dane płyną. System wystartował zgo… / Czytaj więcej

Automatyzacja magazynu – na czym polega i dlaczego warto w nią zainwestować?

Zarządzanie magazynem w oparciu o ręczne procesy jest czasochłonne, podatne na błędy i często gener… / Czytaj więcej

Jak ocenić wydajność magazynu i jakie wskaźniki KPI warto mierzyć?

Ocena efektywności pracy magazynu stanowi kluczowy element optymalizacji procesów logistycznych w p… / Czytaj więcej