Automatyczna lokalizacja jednostek logistycznych

Katgoria: WMS / Utworzono: 25 sierpień 2006

Automatyczna lokalizacja jednostek logistycznych w magazynie

W nowocześnie zarządzanych przedsiębiorstwach sprawność działów logistyki to konieczność. Od logistyki wymaga się, aby była terminowa, dokładna, szybka, bezbłędna, ale także coraz częściej zarządzający przedsiębiorstwami zauważają, że bez odpowiednich narzędzi logistyka to nadal jeden z większych problemów firm. Silny akcent na pozyskiwanie nowych klientów niesie ze sobą wzrost obrotów i rozwój przedsiębiorstw. Za koncentracją na kliencie idzie logistyka, która bazując na pracownikach magazynu często mało skutecznie próbuje dorównać ilości zamówień.

W nowocześnie zarządzanych przedsiębiorstwach sprawność działów logistyki to konieczność. Od logistyki wymaga się, aby była terminowa, dokładna, szybka, bezbłędna, ale także coraz częściej zarządzający przedsiębiorstwami zauważają, że bez odpowiednich narzędzi logistyka to nadal jeden z większych problemów firm. Silny akcent na pozyskiwanie nowych klientów niesie ze sobą wzrost obrotów i rozwój przedsiębiorstw. Za koncentracją na kliencie idzie logistyka, która bazując na pracownikach magazynu często mało skutecznie próbuje dorównać ilości zamówień.Odbija się to zawsze tylko na klientach, którzy niezadowoleni zwracają się z kolejną reklamacją bądź zezłoszczeni odchodzą w końcu do konkurencji. Zdarza się, że zwiększanie zatrudnienia magazynowego nie jest rozwiązaniem. Pracownika magazynowego należy wyszkolić, mieć nad nim pełną kontrolę. Jak to uczynić bez odpowiednich narzędzi? Samo słowo „szkolenie” w niektórych przedsiębiorstwach wywołuje grymas na twarzy szefów logistyki. Kojarzy się bowiem z trudnością m.in. zapamiętania przez pracownika indeksów towarowych i ich miejsc lokalizacji. Zadajemy sobie wówczas kolejne pytania – od czego zacząć, aby nie wielkim kosztem pomóc pracownikom magazynowym, a jednocześnie efektywniej sprawować nad nimi kontrolę? W końcu zarządzanie logistyczne powinno być jak szwajcarskim zegarku bezbłędnym i terminowym ogniwem sprzedaży.

Zacznijmy od oznakowania miejsc magazynowych

Bardzo częstą praktyką przedsiębiorstw jest oznakowanie magazynów. W tym celu stosuje się różnorodne nazewnictwo dla różnych obszarów magazynowych, dzieli się magazyny na odpowiednio nazwane strefy i miejsca właściwe dla danych jednostek logistycznych. W różnych miejscach wywieszane są rozpisane kartki z nazwami, indeksami towarowymi bądź ilością w opakowaniach. Kierując się tymi informacjami pracownicy realizują zlecenia i odręcznie zliczają ilość danych referencji zamieniając kartki lub kreśląc na nich aktualne dane ilościowe. Osoby zorientowane gdzie co jest postawione potrafią szybko odnaleźć daną referencję. Jednak powoduje to, że topologia magazynu jest w głowach pracowników, którzy popełniają błędy.

Zacznijmy od oznakowania miejsc magazynowych

Bardzo częstą praktyką przedsiębiorstw jest oznakowanie magazynów. W tym celu stosuje się różnorodne nazewnictwo dla różnych obszarów magazynowych, dzieli się magazyny na odpowiednio nazwane strefy i miejsca właściwe dla danych jednostek logistycznych. W różnych miejscach wywieszane są rozpisane kartki z nazwami, indeksami towarowymi bądź ilością w opakowaniach. Kierując się tymi informacjami pracownicy realizują zlecenia i odręcznie zliczają ilość danych referencji zamieniając kartki lub kreśląc na nich aktualne dane ilościowe. Osoby zorientowane gdzie co jest postawione potrafią szybko odnaleźć daną referencję. Jednak powoduje to, że topologia magazynu jest w głowach pracowników, którzy popełniają błędy.

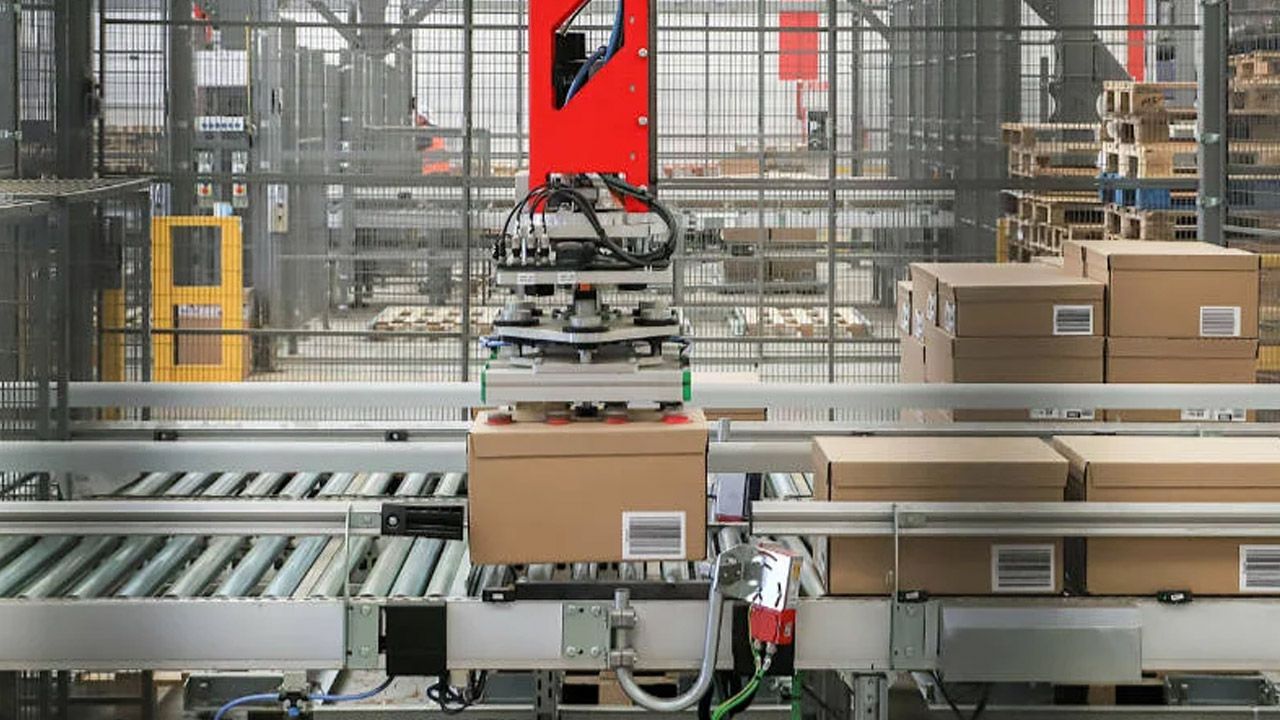

Zaprezentowane powyżej sposoby oznakowania można udoskonalić wykorzystując wewnętrzne unikatowe oznaczenia kodowe. W zależności od potrzeb przedsiębiorstwa można identyfikować daną jednostkę logistyczną na poziomie nawet poszczególnego miejsca magazynowego jej składowania. Do skojarzenia miejsca położenia z daną jednostką logistyczną zalecane są terminale radiowe z wbudowanym czytnikiem kodów kreskowym i działającą na nich aplikacją ProTrace firmy TOT.NET. Wówczas pracownik stawiając w określonym miejscu dany towar lub wyrób gotowy skanuje terminalem kod kreskowy lokalizacji magazynowej i unikalny kod opakowania danej jednostki logistycznej. W ten sposób system ProTrace będzie od tego momentu przechowywał informacje o lokalizacji w magazynie dla wskazanej jednostki logistycznej. Jeśli przedsiębiorstwo posiada system informatyczny np. klasy ERP/WMS informacja o zgłoszonej lokalizacji może być automatycznie przekazana do tego systemu. Dzięki automatycznej identyfikacji miejsca magazynowego możemy ściągnąć odpowiedzialność z pracownika za pamiętanie mapy lokalizacji każdego indeksu. Oprogramowanie ProTrace działające na terminalach automatycznie podpowiada pracownikowi, w którym miejscu jest dana jednostka. ProTrace ma możliwość identyfikacji ilości danego indeksu w danym miejscu, dzięki czemu istnieje możliwość podpowiedzi pracownikom nie tylko pobierania błędnych indeksów, ale także ich ilości. Pracownik magazynu przygotowując przesyłkę posiada przy sobie terminal, dzięki czemu nie musi specjalnie podchodzić do miejsca komputerowego, w którym może odnaleźć dodatkowe informacje. Dodatkowo, system ProTrace może podpowiadać pracownikowi kolejność wydań zgodnych z zasadami np. FIFO. Przedstawiony sposób identyfikacji miejsca magazynowego znacznie podnosi jakość przygotowywania przesyłek i bezpośrednio wpływa na zmniejszenie czasochłonności wykonania danego zlecenia.

Poniżej zaprezentowano przykład oznaczenia miejsca magazynowego w magazynie regałowym:

Niezależnie od przedstawionego powyżej sposobu automatycznej identyfikacji lokalizacji magazynowych, przedsiębiorstwa czasami posiadają zdefiniowaną topologię magazynu i zasady wydań w systemie informatycznym np. klasy ERP/WMS. Wówczas oprogramowanie ProTrace komunikuje się z danym systemem wskazując pracownikowi na terminalu informacje zgodne z systemem ERP/WMS. W ten sposób można wyposażyć pracowników magazynu w terminale z oprogramowaniem ProTrace dając im dostęp tylko do podstawowych, istotnych dla wykonania zadań danych. Tym samym można ograniczyć dostęp do pełnych informacji dostępnych przy stanowiskach komputerowych w systemie ERP/WMS. W taki sposób bardzo często wyposaża się pracowników produkcji i magazynu tylko i wyłącznie w terminale, podstawowe narzędzia pracy.

Obszary wzajemnej wymiany danych między współpracującymi systemami to kwestia indywidualnych ustaleń.

Identyfikacja na poziomie unikalnej jednostki logistycznej?

Chcąc usprawnić procesy logistyczne należy odpowiedzieć na pytanie na jak wnikliwym poziomie przedsiębiorstwo chciałoby je automatycznie identyfikować. Istnieje w tym obszarze pewna dowolność. Niektóre przedsiębiorstwa nie potrzebują dokładnej wnikliwości np. śledzenia co do poszczególnej sztuki towaru. Jednostką identyfikującą może być partia, komplet, paleta, bądź inny element, który oprogramowanie ProTrace automatycznie identyfikuje. Są jednak dobra, dla których szczegółowa identyfikacja jest bardzo ważna. Wówczas firma TOT.NET poleca automatyczną identyfikację na poziomie unikalnej sztuki wyrobu („cointainer management”). W takim przypadku w przedsiębiorstwie dystrybucyjnym w momencie przyjęcia danej sztuki do magazynu należy oznaczyć ją unikalnym kodem wewnętrznym. Będzie on przez system ProTrace od tego momentu automatycznie identyfikowany podczas realizacji różnorodnych operacji magazynowych. W firmach produkcyjnych nadany wewnętrzny kod kreskowy wyprodukowanego, unikatowego dobra może pozwolić na rejestrację pełnej historii produkcji. Tak szczegółowa identyfikacja wymaga jednak sumienności pracowników i dbałości o skanowania w każdym momencie, związanym ze zmianą albo miejsca, osoby, a w przypadku produkcji surowca, maszyny, narzędzi itd.

Tak więc odpowiedź dotycząca poziomu głębokości śledzenia zależy od potrzeb przedsiębiorstwa. Należy odpowiednio przeanalizować własne procesy i oczekiwania przed podjęciem decyzji o sposobach usprawnień. Firma TOT.NET doradza na każdym etapie tworzenia koncepcji, jak również niezależnie przeprowadza analizy doskonalenia procesów logistycznych i produkcyjnych w oparciu o nowoczesne technologie.

Źródło: www.totnet.com.pl

Bardzo częstą praktyką przedsiębiorstw jest oznakowanie magazynów. W tym celu stosuje się różnorodne nazewnictwo dla różnych obszarów magazynowych, dzieli się magazyny na odpowiednio nazwane strefy i miejsca właściwe dla danych jednostek logistycznych. W różnych miejscach wywieszane są rozpisane kartki z nazwami, indeksami towarowymi bądź ilością w opakowaniach. Kierując się tymi informacjami pracownicy realizują zlecenia i odręcznie zliczają ilość danych referencji zamieniając kartki lub kreśląc na nich aktualne dane ilościowe. Osoby zorientowane gdzie co jest postawione potrafią szybko odnaleźć daną referencję. Jednak powoduje to, że topologia magazynu jest w głowach pracowników, którzy popełniają błędy. Zaprezentowane powyżej sposoby oznakowania można udoskonalić wykorzystując wewnętrzne unikatowe oznaczenia kodowe. W zależności od potrzeb przedsiębiorstwa można identyfikować daną jednostkę logistyczną na poziomie nawet poszczególnego miejsca magazynowego jej składowania. Do skojarzenia miejsca położenia z daną jednostką logistyczną zalecane są terminale radiowe z wbudowanym czytnikiem kodów kreskowym i działającą na nich aplikacją ProTrace firmy TOT.NET. Wówczas pracownik stawiając w określonym miejscu dany towar lub wyrób gotowy skanuje terminalem kod kreskowy lokalizacji magazynowej i unikalny kod opakowania danej jednostki logistycznej. W ten sposób system ProTrace będzie od tego momentu przechowywał informacje o lokalizacji w magazynie dla wskazanej jednostki logistycznej. Jeśli przedsiębiorstwo posiada system informatyczny np. klasy ERP/WMS informacja o zgłoszonej lokalizacji może być automatycznie przekazana do tego systemu. Dzięki automatycznej identyfikacji miejsca magazynowego możemy ściągnąć odpowiedzialność z pracownika za pamiętanie mapy lokalizacji każdego indeksu. Oprogramowanie ProTrace działające na terminalach automatycznie podpowiada pracownikowi, w którym miejscu jest dana jednostka. ProTrace ma możliwość identyfikacji ilości danego indeksu w danym miejscu, dzięki czemu istnieje możliwość podpowiedzi pracownikom nie tylko pobierania błędnych indeksów, ale także ich ilości. Pracownik magazynu przygotowując przesyłkę posiada przy sobie terminal, dzięki czemu nie musi specjalnie podchodzić do miejsca komputerowego, w którym może odnaleźć dodatkowe informacje. Dodatkowo, system ProTrace może podpowiadać pracownikowi kolejność wydań zgodnych z zasadami np. FIFO. Przedstawiony sposób identyfikacji miejsca magazynowego znacznie podnosi jakość przygotowywania przesyłek i bezpośrednio wpływa na zmniejszenie czasochłonności wykonania danego zlecenia.

Poniżej zaprezentowano przykład oznaczenia miejsca magazynowego w magazynie regałowym:

Niezależnie od przedstawionego powyżej sposobu automatycznej identyfikacji lokalizacji magazynowych, przedsiębiorstwa czasami posiadają zdefiniowaną topologię magazynu i zasady wydań w systemie informatycznym np. klasy ERP/WMS. Wówczas oprogramowanie ProTrace komunikuje się z danym systemem wskazując pracownikowi na terminalu informacje zgodne z systemem ERP/WMS. W ten sposób można wyposażyć pracowników magazynu w terminale z oprogramowaniem ProTrace dając im dostęp tylko do podstawowych, istotnych dla wykonania zadań danych. Tym samym można ograniczyć dostęp do pełnych informacji dostępnych przy stanowiskach komputerowych w systemie ERP/WMS. W taki sposób bardzo często wyposaża się pracowników produkcji i magazynu tylko i wyłącznie w terminale, podstawowe narzędzia pracy.

Obszary wzajemnej wymiany danych między współpracującymi systemami to kwestia indywidualnych ustaleń.

Identyfikacja na poziomie unikalnej jednostki logistycznej?

Chcąc usprawnić procesy logistyczne należy odpowiedzieć na pytanie na jak wnikliwym poziomie przedsiębiorstwo chciałoby je automatycznie identyfikować. Istnieje w tym obszarze pewna dowolność. Niektóre przedsiębiorstwa nie potrzebują dokładnej wnikliwości np. śledzenia co do poszczególnej sztuki towaru. Jednostką identyfikującą może być partia, komplet, paleta, bądź inny element, który oprogramowanie ProTrace automatycznie identyfikuje. Są jednak dobra, dla których szczegółowa identyfikacja jest bardzo ważna. Wówczas firma TOT.NET poleca automatyczną identyfikację na poziomie unikalnej sztuki wyrobu („cointainer management”). W takim przypadku w przedsiębiorstwie dystrybucyjnym w momencie przyjęcia danej sztuki do magazynu należy oznaczyć ją unikalnym kodem wewnętrznym. Będzie on przez system ProTrace od tego momentu automatycznie identyfikowany podczas realizacji różnorodnych operacji magazynowych. W firmach produkcyjnych nadany wewnętrzny kod kreskowy wyprodukowanego, unikatowego dobra może pozwolić na rejestrację pełnej historii produkcji. Tak szczegółowa identyfikacja wymaga jednak sumienności pracowników i dbałości o skanowania w każdym momencie, związanym ze zmianą albo miejsca, osoby, a w przypadku produkcji surowca, maszyny, narzędzi itd.

Tak więc odpowiedź dotycząca poziomu głębokości śledzenia zależy od potrzeb przedsiębiorstwa. Należy odpowiednio przeanalizować własne procesy i oczekiwania przed podjęciem decyzji o sposobach usprawnień. Firma TOT.NET doradza na każdym etapie tworzenia koncepcji, jak również niezależnie przeprowadza analizy doskonalenia procesów logistycznych i produkcyjnych w oparciu o nowoczesne technologie.

Źródło: www.totnet.com.pl

Najnowsze wiadomości

Kwantowy przełom w cyberochronie - nadchodząca dekada przepisze zasady szyfrowania na nowo

Przez długi czas cyfrowe bezpieczeństwo opierało się na prostym założeniu: współczesne komputery potrzebowałyby ogromnych zasobów i wielu lat, aby złamać silne algorytmy szyfrowania. Rozwój technologii kwantowej zaczyna jednak tę regułę podważać, a eksperci przewidują, że w perspektywie 5–10 lat może nadejść „dzień zero”. Jest to moment, w którym zaawansowana maszyna kwantowa będzie w stanie przełamać większość aktualnie stosowanych zabezpieczeń kryptograficznych w czasie liczonym nie w latach, lecz w godzinach.

PSI prezentuje nową identyfikację wizualną

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

F5 rozszerza portfolio bezpieczeństwa o narzędzia do ochrony systemów AI w środowiskach enterprise

F5 ogłosiło wprowadzenie dwóch nowych rozwiązań - F5 AI Guardrails oraz F5 AI Red Team - które mają odpowiedzieć na jedno z kluczowych wyzwań współczesnych organizacji: bezpieczne wdrażanie i eksploatację systemów sztucznej inteligencji na dużą skalę. Nowa oferta łączy ochronę działania modeli AI w czasie rzeczywistym z ofensy

Snowflake + OpenAI: AI bliżej biznesu

Snowflake przyspiesza wykorzystanie danych i sztucznej inteligencji w firmach, przenosząc AI z fazy eksperymentów do codziennych procesów biznesowych. Nowe rozwiązania w ramach AI Data Cloud integrują modele AI bezpośrednio z danymi, narzędziami deweloperskimi i warstwą semantyczną. Partnerstwo z OpenAI, agent Cortex Code, Semantic View Autopilot oraz rozwój Snowflake Postgres pokazują, jak budować skalowalne, bezpieczne i mierzalne wdrożenia AI w skali całej organizacji.

Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Migracja z SAP ECC na S4 HANA: Ryzyka, korzyści i alternatywne rozwiązania

W ostatnich latach wiele firm, które korzystają z systemu SAP ECC (Enterprise Central Component), stoi przed decyzją o przejściu na nowszą wersję — SAP S4 HANA. W obliczu końca wsparcia dla ECC w 2030 roku, temat ten staje się coraz bardziej aktualny. Przemiany technologiczne oraz rosnące oczekiwania związane z integracją nowych funkcji, jak sztuczna inteligencja (AI), skłaniają do refleksji nad tym, czy warto podjąć tak dużą zmianę w architekturze systemu. Przyjrzyjmy się głównym powodom, dla których firmy rozważają migrację do S4 HANA, ale także argumentom, które mogą przemawiać za pozostaniem przy dotychczasowym systemie ECC, przynajmniej na krótki okres.

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Ponad połowa cyberataków zaczyna się od błędu człowieka

Ponad 2/3 firm w Polsce odnotowała w zeszłym roku co najmniej 1 incydent naruszenia bezpieczeństwa . Według danych Unit 42, zespołu analitycznego Palo Alto Networks, aż 60% ataków rozpoczyna się od działań wymierzonych w pracowników – najczęściej pod postacią phishingu i innych form inżynierii społecznej . To pokazuje, że w systemie ochrony organizacji pracownicy są kluczowym ogniwem – i że firmy muszą nie tylko edukować, ale też konsekwentnie egzekwować zasady cyberhigieny. Warto o tym pamiętać szczególnie teraz, w październiku, gdy obchodzimy Europejski Miesiąc Cyberbezpieczeństwa.

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca złożoność zleceń oraz presja kosztowa sprawiają, że ręczne raportowanie i intuicyjne zarządzanie coraz częściej okazują się niewystarczające. Firmy szukają rozwiązań, które umożliwiają im widzenie produkcji „na żywo”, a nie z opóźnieniem kilku godzin czy dni. W tym kontekście kluczową rolę odgrywają narzędzia, które porządkują informacje i pozwalają reagować natychmiast, zamiast po fakcie.

Przeczytaj Również

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to wł… / Czytaj więcej

Nowoczesny system WMS – jak działa i jakie korzyści przynosi?

W dzisiejszym świecie to czas realizacji i precyzja decydują o konkurencyjności – ręczne zarządzani… / Czytaj więcej

Systemy MFC i WCS w automatyzacji magazynowej – rola, różnice i zastosowania

Automatyzacja procesów magazynowych wymaga wydajnych systemów sterowania przepływem materiałów oraz… / Czytaj więcej

WMS wdrożony i co dalej?

Wdrożyliście WMS. Procesy zostały zmapowane, terminale działają, dane płyną. System wystartował zgo… / Czytaj więcej

Automatyzacja magazynu – na czym polega i dlaczego warto w nią zainwestować?

Zarządzanie magazynem w oparciu o ręczne procesy jest czasochłonne, podatne na błędy i często gener… / Czytaj więcej

Jak ocenić wydajność magazynu i jakie wskaźniki KPI warto mierzyć?

Ocena efektywności pracy magazynu stanowi kluczowy element optymalizacji procesów logistycznych w p… / Czytaj więcej