Branża wymaga od automatyzacji większej elastyczności

Katgoria: WMS / Utworzono: 27 listopad 2012

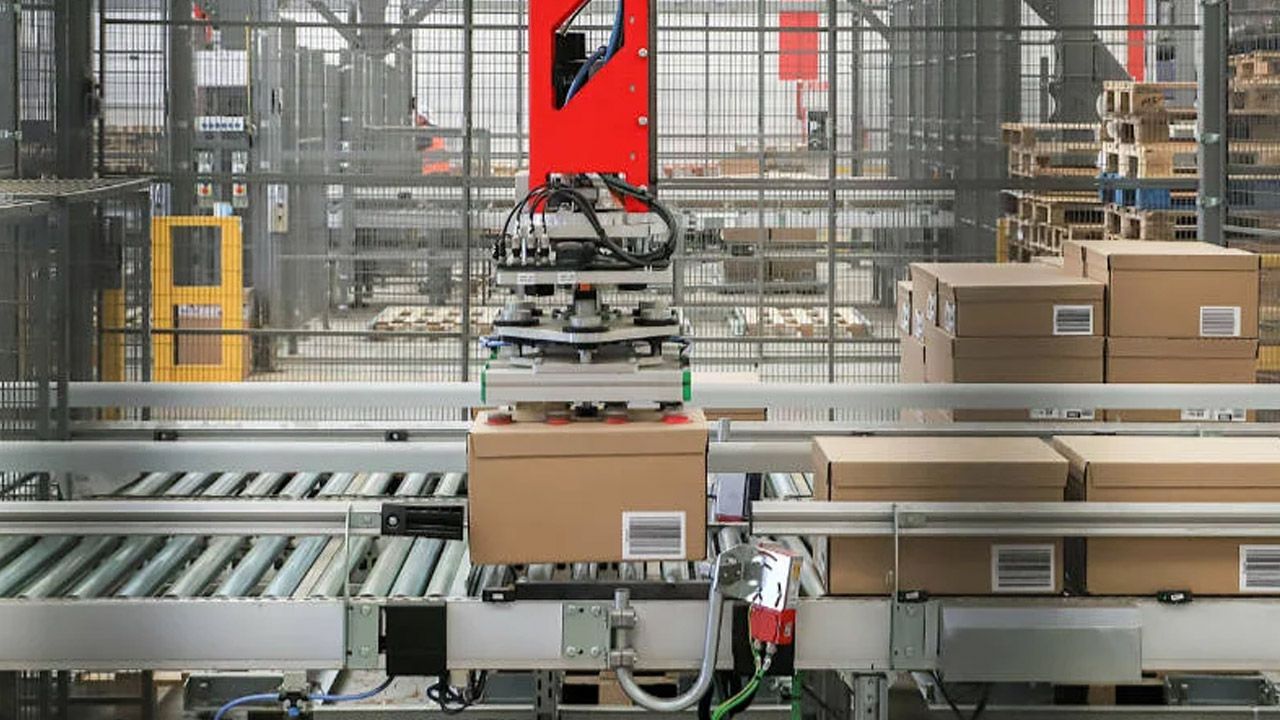

Coraz więcej firm automatyzuje swoje systemy magazynowania i kompletacji zamówień. Tradycyjne systemy coraz częściej nie spełniają jednak stawianych przed nimi wymagań: są nieelastyczne i nieskalowalne. Z tego względu nie nadają się dla firm działających na dynamicznych rynkach. Przyszłość wytycza teraz nowa generacja zautomatyzowanych rozwiązań.

W ostatnich latach można zauważyć wzrost zainteresowania zautomatyzowanymi systemami magazynowania i kompletacji zamówień. Widać to wyraźnie w danych statystycznych FEM Product Group Intralogistic Systems, europejskiego stowarzyszenia transportu wewnętrznego. Pomimo kryzysu w Europie liczba zamówień w 2011 roku była o trzynaście procent wyższa niż w 2006 roku, gdy europejska gospodarka wciąż jeszcze przeżywała rozkwit.

Szczególnie silne jest zainteresowanie sterowanymi automatycznie systemami magazynowania i kompletowania. W 2011 roku liczba zamówień na te urządzenia była o całe 24 procent wyższa niż w roku poprzednim i nigdy nie była jeszcze tak duża. Liczba systemów załadunkowych typu mini-load nieco spadła, ale nadal jest znacząco wyższa niż w latach sprzed kryzysu.

Wyższe koszty pracy

Automatyzacja magazynów to nic nowego. To stały trend, który zapewne się utrzyma. "Spójrzmy tylko na Albert Heijn, największą sieć supermarketów w Holandii. Firma przedstawiła ostatnio plany automatyzacji operacji we wszystkich regionalnych ośrodkach dystrybucji" wyjaśnia René de Koster, wykładowca logistyki na Uniwersytecie Erasmusa w Rotterdamie i członek jury nagrody Logistics Award, która jest przyznawana za innowacyjność podczas holenderskich targów Logistica.

Kontynuacja trendu jest pewna, ponieważ firmy wciąż znajdują nowe wspierające go argumenty.

Bengt Olenmark i Claes Jönsson z Consafe Logistics argumentują, że automatyzacja to rozwiązanie dla firm, które wyczerpały swoje możliwości magazynowe.

Małe roboty

Steve Banker także zauważa wzrost zainteresowania automatyzacją, szczególnie rozwiązaniami, które umożliwiają zwiększenie produktywności bez utraty elastyczności.

Ten Hompel także widzi rosnące zapotrzebowanie na elastyczne systemy automatyczne.

Tradycyjne systemy zautomatyzowane mają też inne wady, np. wymagają dużych nakładów inwestycyjnych i mają długi okres zwrotu kosztów.

Automatyczne systemy magazynowania i kompletacji zamówień, elastyczne czy też nie, mają też inne zalety, np. w kwestii ergonomii. "W wielu procesach umiejętności człowieka są niezastąpione i nadal będą one realizowane ręcznie, pomimo automatyzacji sąsiadujących procesów. Weźmy na przykład kompletację zamówień. Przy odpowiedniej ergonomii i dobrze zaprojektowanym rozkładzie magazynu ludzie mogą radzić sobie wyjątkowo dobrze i nie popełniać błędów", twierdzi Ten Hompel.

De Koster podkreśla niewielkie rozmiary zautomatyzowanych systemów. Często korzystnie jest zbudować magazyny blisko terenów zurbanizowanych, ale faktem jest, że grunt jest tam drogi i jest go niewiele.

Olenmark i Jönsson sugerują także, że przechowywane towary są w zautomatyzowanym magazynie bardziej bezpieczne. Wraz z redukcją obsługi przez ludzi, spada ryzyko uszkodzeń – twierdzi Olenmark.

Magazyny automatyzuje się, żeby zmniejszyć odległości do przejścia, przyspieszyć przepływ informacji i zmniejszyć liczbę pomyłek. Tak uważa profesor René de Koster.

Źródło: www.consafelogistics.pl

Szczególnie silne jest zainteresowanie sterowanymi automatycznie systemami magazynowania i kompletowania. W 2011 roku liczba zamówień na te urządzenia była o całe 24 procent wyższa niż w roku poprzednim i nigdy nie była jeszcze tak duża. Liczba systemów załadunkowych typu mini-load nieco spadła, ale nadal jest znacząco wyższa niż w latach sprzed kryzysu.

Wyższe koszty pracy

Automatyzacja magazynów to nic nowego. To stały trend, który zapewne się utrzyma. "Spójrzmy tylko na Albert Heijn, największą sieć supermarketów w Holandii. Firma przedstawiła ostatnio plany automatyzacji operacji we wszystkich regionalnych ośrodkach dystrybucji" wyjaśnia René de Koster, wykładowca logistyki na Uniwersytecie Erasmusa w Rotterdamie i członek jury nagrody Logistics Award, która jest przyznawana za innowacyjność podczas holenderskich targów Logistica.

Kontynuacja trendu jest pewna, ponieważ firmy wciąż znajdują nowe wspierające go argumenty.

Za tym stanem rzeczy nie stoją tylko przyczyny biznesowe, przy podejmowaniu decyzji rolę odgrywa też demografia" mówi dr Micale ten Hompel, szef Fraunhofer Institut für Materialfluss und Logistik w Dortmundzie. Ten punkt widzenia podziela także de Koster. Praca jest dobrem coraz droższym i rzadszym, a siła robocza się starzeje. "W tej chwili Europa Zachodnia radzi sobie dzięki pracownikom z Europy Wschodniej, ale to się skończy, gdy poziom płac się wyrówna.Opór przed budową nowych magazynów

Bengt Olenmark i Claes Jönsson z Consafe Logistics argumentują, że automatyzacja to rozwiązanie dla firm, które wyczerpały swoje możliwości magazynowe.

Automatyzując określone elementy swoich operacji, mogą zintensyfikować wykorzystanie istniejących obiektów i odsunąć konieczność powiększenia powierzchni magazynowej - wyjaśnia Jönsson, który podobnie jak Olenmark, ma bogate doświadczenie przy projektach automatyzacji.Innym powodem jest presja czasowa, którą odczuwa coraz więcej magazynów, w dużej mierze dzięki popularyzacji zakupów w Internecie.

Zamówienia są coraz mniejsze, co obniża wydolność magazynów z ręczną obsługą. Co więcej, zamówienia muszą zostać skompletowane w ciągu kilku godzin, aby mogły zostać dostarczone następnego dnia.Zdaniem Olenmarka także tutaj może pomóc automatyzacja.

Małe roboty

Steve Banker także zauważa wzrost zainteresowania automatyzacją, szczególnie rozwiązaniami, które umożliwiają zwiększenie produktywności bez utraty elastyczności.

Podnośniki widłowe mogą być używane w całym magazynie, gdzie tylko się zechce. Jeśli zamkniesz jeden magazyn, wystarczy załadować je na pustą ciężarówkę i użyć gdzie indziej - wyjaśnia Banker, analityk ARC Advisory Group, technologicznej firmy badawczej, która przeprowadza coroczne badanie rynku WMS.Banker podaje jako przykład firmę Kiva Systems. Ten dostawca systemów intralogistycznych został sprzedany Amazon.com za 775 milionów dolarów. Firma dostarcza małe roboty, które przemierzają magazyn, by dostarczyć modułowe półki z kompletowanym towarem. Jeśli działalność się rozwija, wystarczy zwiększyć liczbę robotów.

Największy sklep internetowy na świecie zdał sobie sprawę z zalet tej technologii. Przez kilka następnych lat Amazon.com będzie wykorzystywać w swoich magazynach wszystkie roboty, jakie wyprodukuje Kiva.Systemy wahadłowe

Ten Hompel także widzi rosnące zapotrzebowanie na elastyczne systemy automatyczne.

Rozwój technologii w ciągu ostatnich lat stanowi odpowiedź na to zapotrzebowanie. Weźmy na przykład systemy wahadłowe, które wymagają relatywnie większej liczby urządzeń niż tradycyjne systemy typu mini-load. Maksymalną wydajność systemów wahadłowych można do pewnego stopnia podnieść, wynajmując więcej wózków. Najwięksi dostawcy dostrzegli ten nowy rynek i zaczęli oferować możliwość ich wynajmowania w okresach wzmożonego zapotrzebowania.De Koster zgadza się, że tradycyjne zautomatyzowane systemy magazynowania i kompletacji zamówień nie zawsze spełniają stawiane przed nimi wymagania, np. w magazynach sklepów internetowych.

Tego rodzaju magazyny cechują się nieregularnością zamówień, ze szczytami w poniedziałki i spadkami w środku tygodnia. Problemem tradycyjnych systemów jest konieczność dostosowania wydajności do zapotrzebowania szczytowego, co zazwyczaj nie jest najtańszym rozwiązaniem.Duże inwestycje

Tradycyjne systemy zautomatyzowane mają też inne wady, np. wymagają dużych nakładów inwestycyjnych i mają długi okres zwrotu kosztów.

Są zaprojektowane pod kątem określonych produktów i profili zamówień. A co się dzieje, gdy profil zamówień zmienia się? System nie działa już tak dobrze" zauważa Banker. Koszty użytkowania i utrzymania także mogą być wysokie, dochodzi do tego silne uzależnienie od dostawcy systemu - dodaje Jönsson.Innym problemem jest to, że początkowa wydajność systemu często jest nieco większa niż konieczna, aby umożliwić rozwój w przyszłości. Podczas następnej fazy automatyzacja jest doskonale dopasowana do zapotrzebowania. Na koniec zapotrzebowanie może przekroczyć wydajność systemu i konieczne jest wdrożenie kosztownych rozwiązań pozwalających obejść ten problem.

W praktyce oznacza to, że system będzie strukturalnie niewystarczający - uważa Banker. Relokacja magazynu często nie wchodzi w grę, bo zbyt wiele już w niego zainwestowano, choć pod względem kosztów transportu miałaby większy sens.Zalety ergonomiczne

Automatyczne systemy magazynowania i kompletacji zamówień, elastyczne czy też nie, mają też inne zalety, np. w kwestii ergonomii. "W wielu procesach umiejętności człowieka są niezastąpione i nadal będą one realizowane ręcznie, pomimo automatyzacji sąsiadujących procesów. Weźmy na przykład kompletację zamówień. Przy odpowiedniej ergonomii i dobrze zaprojektowanym rozkładzie magazynu ludzie mogą radzić sobie wyjątkowo dobrze i nie popełniać błędów", twierdzi Ten Hompel.

De Koster podkreśla niewielkie rozmiary zautomatyzowanych systemów. Często korzystnie jest zbudować magazyny blisko terenów zurbanizowanych, ale faktem jest, że grunt jest tam drogi i jest go niewiele.

Im mniejszy system magazynowania, tym atrakcyjniejsza inwestycja. W tej kwestii Olenmark wskazuje na Autostore, system magazynowy, który potrafi składować skrzynie pionowo, układając je i zdejmując przy użyciu robotów. Ten system jest nie tylko równie elastyczny jak firmy Kiva, ale też zajmuje niewiele miejsca.Korzyści krótko- czy długoterminowe

Olenmark i Jönsson sugerują także, że przechowywane towary są w zautomatyzowanym magazynie bardziej bezpieczne. Wraz z redukcją obsługi przez ludzi, spada ryzyko uszkodzeń – twierdzi Olenmark.

Jako argument podaje się też czasami zapobieganie kradzieżom. W zautomatyzowanym systemie magazynowym towary są relatywnie bezpieczne - dodaje Jönsson.Atrakcyjność automatyzacji jest różna dla różnych firm. Wszystko sprowadza się do tego, jak szybko chce się uzyskać zwrot z inwestycji. Czy pięć lat to czas do przyjęcia, czy inwestycja musi zwrócić się w trzy lata?

Firmy z tak ograniczonym horyzontem czasowym nie łatwo przekonać do automatyzacji. Jest ona dużo bardziej atrakcyjna dla firm myślących długoterminowo. Z tego powodu firmy rodzinne są bardziej nastawione na innowacje w dziedzinie magazynowania niż spółki giełdowe - konkluduje De Koster.Automatyzować czy nie automatyzować?

Magazyny automatyzuje się, żeby zmniejszyć odległości do przejścia, przyspieszyć przepływ informacji i zmniejszyć liczbę pomyłek. Tak uważa profesor René de Koster.

Automatyzacja staje się ciekawą propozycją przy dużej liczbie linii zamówień, produktów i powierzchni magazynowej. Bengt Olenmark i Claes Jönsson twierdzą, że automatyzacja musi prowadzić do redukcji personelu. Ostatecznym celem jest ograniczenie kosztów - uważa Olenmark.Ton Hompel wskazuje także na złożoność procesów. Z tego powodu trudno określić punkt, w którym automatyzacja staje się opłacalna. De Koster podobnie podkreśla fakt, że atrakcyjność automatyzacji jest różna dla różnych firm. Mimo tego odważa się podać kilka liczb.

Jeśli przetwarzasz mniej niż 5000 linii zamówień dziennie, byłbym ostrożny w kwestii automatyzacji. Powyżej zaczyna to być opłacalne. Jeśli jako punkt wyjścia przyjmie się wolumen produktów, myślę, że automatyzacja zaczyna być atrakcyjna przy od 20 000 do 30 000 jednostek towarowych (SKU).Autor: Marcel te Lindert

Źródło: www.consafelogistics.pl

Najnowsze wiadomości

Kwantowy przełom w cyberochronie - nadchodząca dekada przepisze zasady szyfrowania na nowo

Przez długi czas cyfrowe bezpieczeństwo opierało się na prostym założeniu: współczesne komputery potrzebowałyby ogromnych zasobów i wielu lat, aby złamać silne algorytmy szyfrowania. Rozwój technologii kwantowej zaczyna jednak tę regułę podważać, a eksperci przewidują, że w perspektywie 5–10 lat może nadejść „dzień zero”. Jest to moment, w którym zaawansowana maszyna kwantowa będzie w stanie przełamać większość aktualnie stosowanych zabezpieczeń kryptograficznych w czasie liczonym nie w latach, lecz w godzinach.

PSI prezentuje nową identyfikację wizualną

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

F5 rozszerza portfolio bezpieczeństwa o narzędzia do ochrony systemów AI w środowiskach enterprise

F5 ogłosiło wprowadzenie dwóch nowych rozwiązań - F5 AI Guardrails oraz F5 AI Red Team - które mają odpowiedzieć na jedno z kluczowych wyzwań współczesnych organizacji: bezpieczne wdrażanie i eksploatację systemów sztucznej inteligencji na dużą skalę. Nowa oferta łączy ochronę działania modeli AI w czasie rzeczywistym z ofensy

Snowflake + OpenAI: AI bliżej biznesu

Snowflake przyspiesza wykorzystanie danych i sztucznej inteligencji w firmach, przenosząc AI z fazy eksperymentów do codziennych procesów biznesowych. Nowe rozwiązania w ramach AI Data Cloud integrują modele AI bezpośrednio z danymi, narzędziami deweloperskimi i warstwą semantyczną. Partnerstwo z OpenAI, agent Cortex Code, Semantic View Autopilot oraz rozwój Snowflake Postgres pokazują, jak budować skalowalne, bezpieczne i mierzalne wdrożenia AI w skali całej organizacji.

Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Migracja z SAP ECC na S4 HANA: Ryzyka, korzyści i alternatywne rozwiązania

W ostatnich latach wiele firm, które korzystają z systemu SAP ECC (Enterprise Central Component), stoi przed decyzją o przejściu na nowszą wersję — SAP S4 HANA. W obliczu końca wsparcia dla ECC w 2030 roku, temat ten staje się coraz bardziej aktualny. Przemiany technologiczne oraz rosnące oczekiwania związane z integracją nowych funkcji, jak sztuczna inteligencja (AI), skłaniają do refleksji nad tym, czy warto podjąć tak dużą zmianę w architekturze systemu. Przyjrzyjmy się głównym powodom, dla których firmy rozważają migrację do S4 HANA, ale także argumentom, które mogą przemawiać za pozostaniem przy dotychczasowym systemie ECC, przynajmniej na krótki okres.

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Ponad połowa cyberataków zaczyna się od błędu człowieka

Ponad 2/3 firm w Polsce odnotowała w zeszłym roku co najmniej 1 incydent naruszenia bezpieczeństwa . Według danych Unit 42, zespołu analitycznego Palo Alto Networks, aż 60% ataków rozpoczyna się od działań wymierzonych w pracowników – najczęściej pod postacią phishingu i innych form inżynierii społecznej . To pokazuje, że w systemie ochrony organizacji pracownicy są kluczowym ogniwem – i że firmy muszą nie tylko edukować, ale też konsekwentnie egzekwować zasady cyberhigieny. Warto o tym pamiętać szczególnie teraz, w październiku, gdy obchodzimy Europejski Miesiąc Cyberbezpieczeństwa.

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca złożoność zleceń oraz presja kosztowa sprawiają, że ręczne raportowanie i intuicyjne zarządzanie coraz częściej okazują się niewystarczające. Firmy szukają rozwiązań, które umożliwiają im widzenie produkcji „na żywo”, a nie z opóźnieniem kilku godzin czy dni. W tym kontekście kluczową rolę odgrywają narzędzia, które porządkują informacje i pozwalają reagować natychmiast, zamiast po fakcie.

Przeczytaj Również

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to wł… / Czytaj więcej

Nowoczesny system WMS – jak działa i jakie korzyści przynosi?

W dzisiejszym świecie to czas realizacji i precyzja decydują o konkurencyjności – ręczne zarządzani… / Czytaj więcej

Systemy MFC i WCS w automatyzacji magazynowej – rola, różnice i zastosowania

Automatyzacja procesów magazynowych wymaga wydajnych systemów sterowania przepływem materiałów oraz… / Czytaj więcej

WMS wdrożony i co dalej?

Wdrożyliście WMS. Procesy zostały zmapowane, terminale działają, dane płyną. System wystartował zgo… / Czytaj więcej

Automatyzacja magazynu – na czym polega i dlaczego warto w nią zainwestować?

Zarządzanie magazynem w oparciu o ręczne procesy jest czasochłonne, podatne na błędy i często gener… / Czytaj więcej

Jak ocenić wydajność magazynu i jakie wskaźniki KPI warto mierzyć?

Ocena efektywności pracy magazynu stanowi kluczowy element optymalizacji procesów logistycznych w p… / Czytaj więcej