Jak podnieść wydajność produkcji?

Katgoria: ERP / Utworzono: 15 sierpień 2018

W dzisiejszych czasach niemal każda firma produkcyjna dąży do zwiększenia wydajności produkcji, co zapewni jej pożądany rozwój. Często dyktowane jest on wymaganiami rynku i rosnącą globalizacją, ale niezależnie od okoliczności, zawsze warto pamiętać o właściwym harmonogramowaniu produkcji i ustalać plan produkcji zgodnie z posiadaną zdolnością produkcyjną.

W dzisiejszych czasach niemal każda firma produkcyjna dąży do zwiększenia wydajności produkcji, co zapewni jej pożądany rozwój. Często dyktowane jest on wymaganiami rynku i rosnącą globalizacją, ale niezależnie od okoliczności, zawsze warto pamiętać o właściwym harmonogramowaniu produkcji i ustalać plan produkcji zgodnie z posiadaną zdolnością produkcyjną.Zwiększenie zdolności produkcyjnej kluczem do zwiększenia wydajności produkcji?

Odwieczny problem dostarczania na rynek dóbr, przy zachowaniu właściwych proporcji takich czynników jak: cena, jakość i szybkość realizacji zamówień klientów, wymusza na przedsiębiorcach prowadzenie nieustającego procesu samodoskonalenia i kontroli. Zwiększanie zdolności produkcyjnej a tym samym wydajności, poprzez automatyzację procesów produkcyjnych, jest oczywistą drogą do realizacji wyżej wymienionego celu. Oczywiście możliwe jest to jedynie wówczas, gdy przedsiębiorstwo dysponuje odpowiednio wykwalifikowaną kadrą pracowniczą, zmotywowaną do osiągania wyznaczonych im zadań oraz posiada właściwe systemy planowania produkcji. Trzeba mieć świadomość, że nowoczesny park maszynowy i dobrze zarządzany zespół ludzi mogą nie wystarczyć do tego, aby została zwiększona wydajność produkcji i efektywność szeroko rozumianego procesu dostarczania wartości dla klienta. Zaplanowanie optymalnego wykorzystania tych dwóch kluczowych zasobów powinno również opiewać o uwzględnienie chociażby właściwego poziomu zapasu materiałów w czasie.

W tym celu niezbędne jest kompleksowe podejście do planowania i dobór odpowiednich metod planowania produkcji– od fazy projektowania począwszy, poprzez symulacje i warianty, jednoczesne wyeliminowanie wielu źródeł danych, aż po końcowe efekty procesu produkcji. Pozwoli to podnieść wydajność całego procesu produkcyjnego przy zachowaniu właściwego poziomu kosztów. Właściwie dobrany i wdrożony system do planowania produkcji umożliwia bowiem oszczędność zarówno czasu, jaki materiałów oraz wydatków. Nowoczesny system do planowania produkcji proAlpha ERP zapewnia planowanie wielozasobowe, dające szansę ciągłego porównywania założonych celów z poziomem ich realizacji. Dzieje się to na każdym etapie procesu wytwarzania, również w wymiarze kosztowym. Dzięki harmonogramowaniu produkcji dochodzi do efektywnego ograniczania niepotrzebnych strat, a co za tym idzie, zwiększa się wydajność produkcji.

Mówiąc o procesie produkcji wyrobów, należy pamiętać, że w przypadku przedsiębiorstw samodzielnie opracowujących swoje produkty, rozpoczyna się on już w biurze konstrukcyjnym, gdzie powstaje cała dokumentacja techniczna. W tym celu niezbędne jest harmonogramowanie produkcji już na etapie jej planowania. Plan produkcji powinien więc uwzględniać wszystkie etapy – począwszy od tworzenia konstrukcji, aż po efekt finalny. Produkcja projektowa może mieć również charakter powtarzalnego procesu, składającego się z uporządkowanej listy zadań do wykonania, przy udziale różnych zasobów materialno-osobowych.

System proAlpha ERP, jako narzędzie wspierające także taki charakter produkcji, umożliwia zdefiniowanie szablonów projektów oraz alokowanie zasobów wraz z możliwością harmonogramowania produkcjii późniejszej rejestracji rzeczywistego czasu ich wykorzystania.

Dzięki pracy na projektach i funkcjonalności DMS, każdy z uczestników może współdzielić powiązane z zadaniami dokumenty, z obiektami 2D i 3D włącznie. Integracja z większością dostępnych na rynku systemów CAD powoduje, że proAlpha przejmuje kontrolę nad zarządzaniem zmianą i statusami rysunków konstrukcyjnych. Tym samym konstruktorzy pracują zawsze na aktualnej wersji dokumentacji CAD, która finalnie zostaje automatyczne przejęta do struktur materiałowych BOM w module produkcyjnym. Możliwość zbudowania procesów Workflow, powiązanych z zdarzeniami zachodzącymi w projekcie (tj. utworzenie zadania, dodanie indeksu czy załącznika, opracowanie nowej struktury lub marszruty, itp.), zwiększa wydajność pracy i przyśpiesza proces uruchomienia produkcji właściwej, przy jednoczesnym pilnowaniu założonego pierwotnie budżetu i ram czasowych.

Wyroby wielowariantowe - czy w ogóle da się to zaplanować?

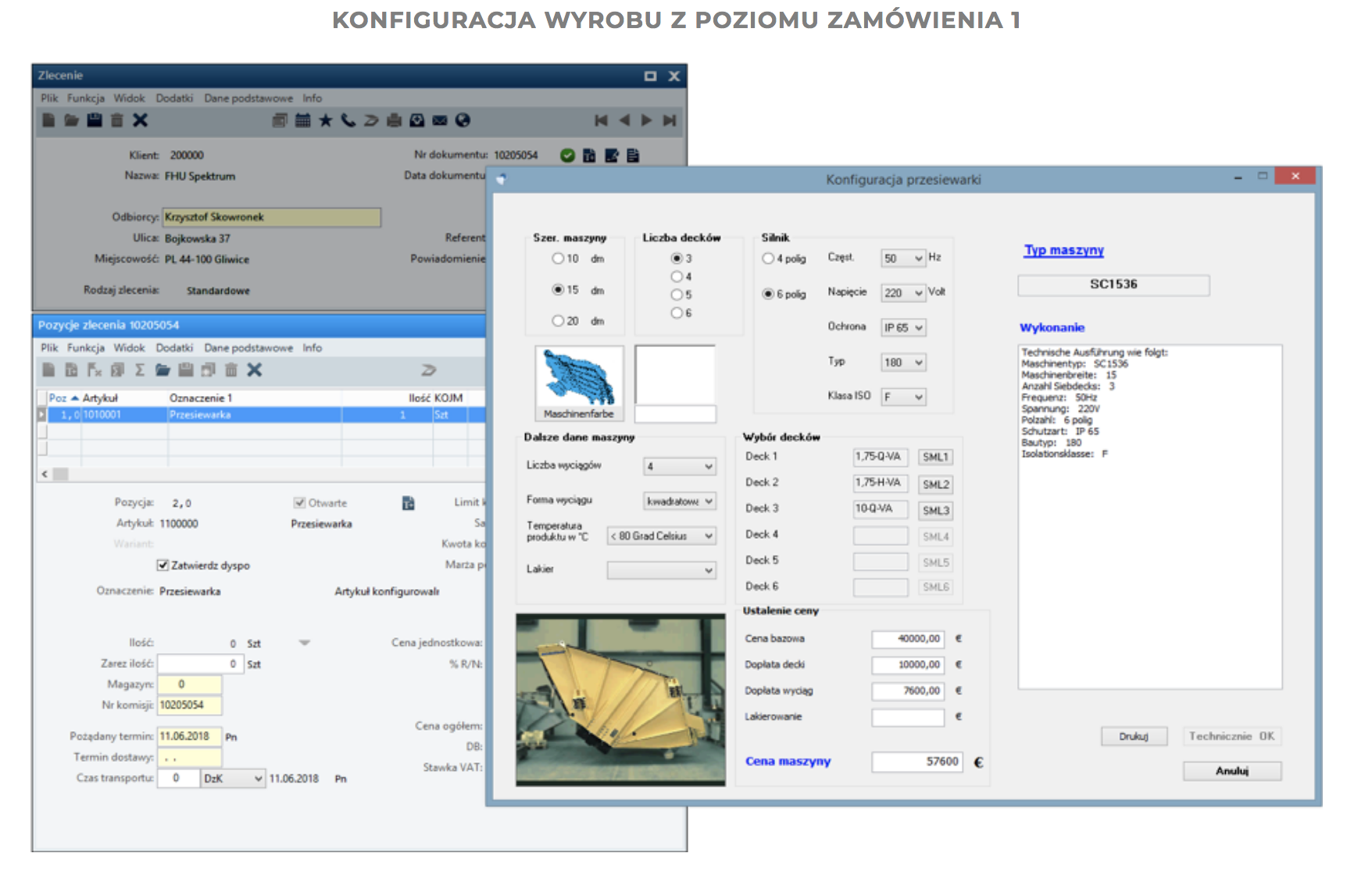

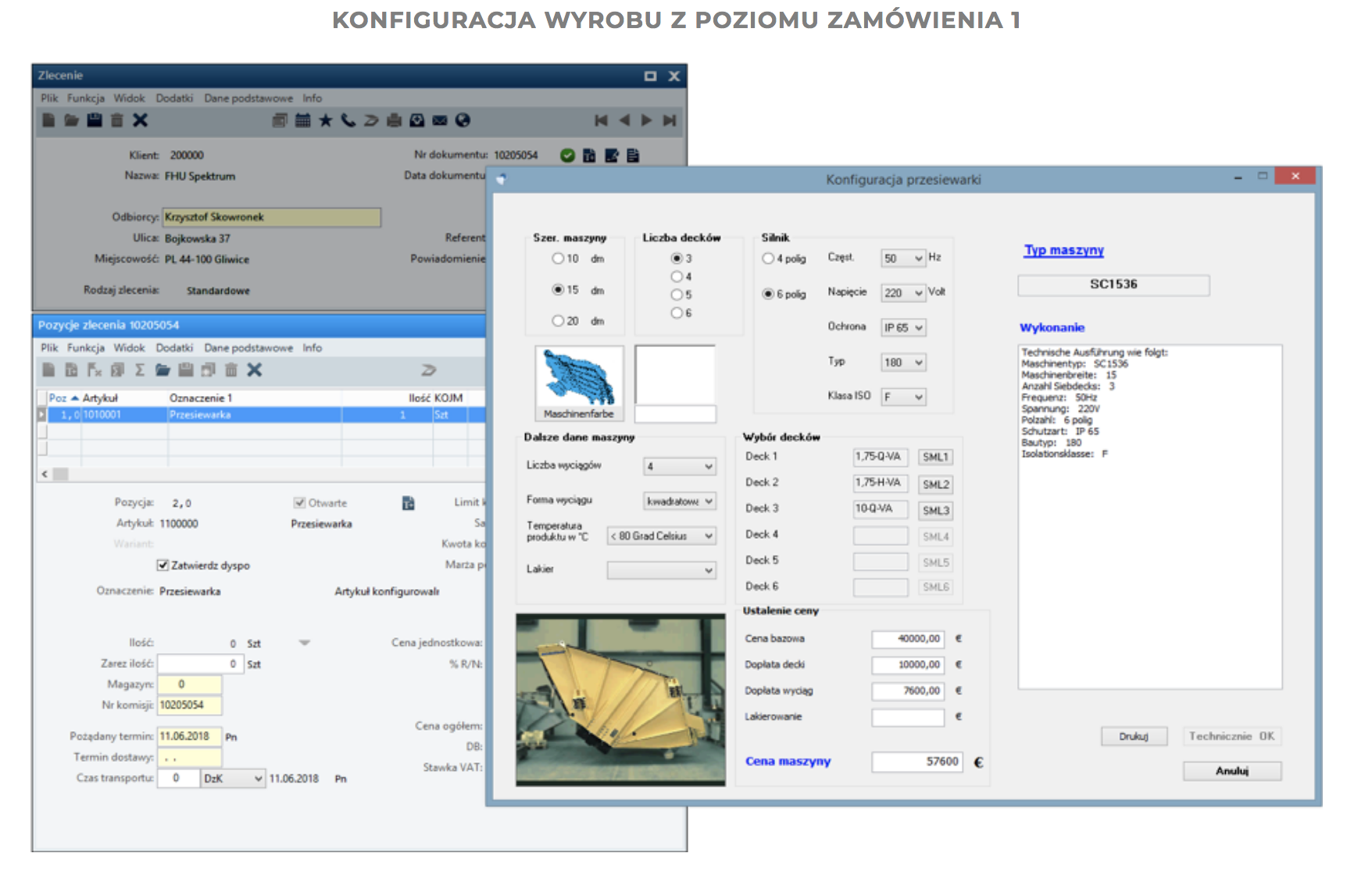

W celu sprostania oczekiwaniom współczesnego rynku, producent winien dostarczać produkt spełniający specyficzne wymagania odbiorcy. Wszędzie tam, gdzie pojawiają się zapytania o kolejne warianty bazowego wyrobu z powodzeniem znajdzie zastosowanie uniwersalne narzędzie systemu proAlpha ERP, w postaci konfiguratora produktów. Funkcjonalność ta pozwala na zdefiniowanie parametrycznego szablonu wyrobu, gdzie zapisane są wszystkie informacje dotyczące możliwych sposobów wykończenia, a także powiązanych z nimi procesach produkcyjnych. Efektem finalnym utworzenia nowej konfiguracji na poziomie oferty lub zlecenia klienta jest kompletna technologia produkcji, zawierająca strukturę BOM i podpiętą właściwą marszrutę, przewidującą wykorzystanie odpowiednich zasobów produkcyjnych.

Na tej podstawie system w locie dokonuje kalkulacji kosztów wytworzenia nowego wariantu produktu i, z uwzględnieniem oczekiwanego poziomu marży, zwraca operatorowi cenę, za jaką powinien zaoferować towar klientowi. To niezwykle skuteczna metoda planowania produkcji. Warto też dodać, że oprócz tego, aplikacja udostępnia funkcjonalność CTP (capable to promise),sprawdzającą możliwy do zrealizowania termin w zestawieniu z dostępnością materiałów oraz bieżącym obciążeniem zasobów produkcyjnych. Jeśli termin pożądany jest zachowany lub klient akceptuje ilość, jaką maksymalnie jesteśmy w stanie w tym czasie wyprodukować, tymczasowe zlecenie z symulacji zamienia się we właściwe zlecenie produkcji. W innym przypadku zwalniana jest czasowa rezerwacja zasobów.

APS czyli inteligentny system planowania produkcji

Zaawansowane planowanie i harmonogramowanie produkcji (APS), stanowi zwieńczenie żmudnego etapu tzw. technicznego przygotowania produkcji. Opracowane, lub utworzone w wyniku konfiguracji, wartości normatywne dla struktur wyrobów i procesów technologicznych, posłużyć mogą w końcu do realizacji działań planistycznych. APS to wirtualny serwer przetwarzający dane pochodzące z różnych źródeł w różnych horyzontach planistycznych, z możliwością indywidualnego zdefiniowania okresu zamrożonego, w którym zlecenia nie podlegają przeplanowaniu bez wyraźnego życzenia operatora. Dostępne stany magazynowe, informacje o produktach, prognozy sprzedaży, zamówienia i zlecenia klientów oraz zamówienia do dostawców, zestawiane są w jednym kroku z dostępnością zasobów produkcyjnych, tj. stanowiskami pracy, narzędziami warsztatowymi, dostępnymi na produkcji powierzchniami składowania czy zapotrzebowaniem na transport wewnętrzny, co umożliwia rzetelną ocenę wydajności produkcji.

Uwzględniając okresy uzyskania brakujących surowców oraz strategię odnawiania zapasów, system planuje kolejność wykonania sieci zleceń półwyrobowych, powiązanych ze zleceniem klienta, przy jednoczesnym uwzględnieniu obciążenia zasobów konkurencyjnymi zleceniami. W efekcie otrzymujemy informację o ewentualnych niedoborach zasobów i ich przeciążeniu lub ewentualnym przekroczeniu terminów. Cele optymalizacji APS mogą być różne, jednak główną przesłanką jest to, aby zaplanować zlecenia produkcyjne tak, żeby w skończonym czasie otrzymać możliwie jak najmniej opóźnień. Dodatkowo możliwość utworzenia wielu wariantów i scenariuszy harmonogramu, daje planiście duże pole manewru i możliwość wyznaczenia tej najbardziej optymalnej kombinacji, którą później zrealizuje wydział produkcji. Dzięki temu zyskuje się najbardziej optymalną i jednocześnie zwiększoną wydajność produkcji.

Źródło: www.proalpha.com/pl/

Odwieczny problem dostarczania na rynek dóbr, przy zachowaniu właściwych proporcji takich czynników jak: cena, jakość i szybkość realizacji zamówień klientów, wymusza na przedsiębiorcach prowadzenie nieustającego procesu samodoskonalenia i kontroli. Zwiększanie zdolności produkcyjnej a tym samym wydajności, poprzez automatyzację procesów produkcyjnych, jest oczywistą drogą do realizacji wyżej wymienionego celu. Oczywiście możliwe jest to jedynie wówczas, gdy przedsiębiorstwo dysponuje odpowiednio wykwalifikowaną kadrą pracowniczą, zmotywowaną do osiągania wyznaczonych im zadań oraz posiada właściwe systemy planowania produkcji. Trzeba mieć świadomość, że nowoczesny park maszynowy i dobrze zarządzany zespół ludzi mogą nie wystarczyć do tego, aby została zwiększona wydajność produkcji i efektywność szeroko rozumianego procesu dostarczania wartości dla klienta. Zaplanowanie optymalnego wykorzystania tych dwóch kluczowych zasobów powinno również opiewać o uwzględnienie chociażby właściwego poziomu zapasu materiałów w czasie.

W tym celu niezbędne jest kompleksowe podejście do planowania i dobór odpowiednich metod planowania produkcji– od fazy projektowania począwszy, poprzez symulacje i warianty, jednoczesne wyeliminowanie wielu źródeł danych, aż po końcowe efekty procesu produkcji. Pozwoli to podnieść wydajność całego procesu produkcyjnego przy zachowaniu właściwego poziomu kosztów. Właściwie dobrany i wdrożony system do planowania produkcji umożliwia bowiem oszczędność zarówno czasu, jaki materiałów oraz wydatków. Nowoczesny system do planowania produkcji proAlpha ERP zapewnia planowanie wielozasobowe, dające szansę ciągłego porównywania założonych celów z poziomem ich realizacji. Dzieje się to na każdym etapie procesu wytwarzania, również w wymiarze kosztowym. Dzięki harmonogramowaniu produkcji dochodzi do efektywnego ograniczania niepotrzebnych strat, a co za tym idzie, zwiększa się wydajność produkcji.

Mówiąc o procesie produkcji wyrobów, należy pamiętać, że w przypadku przedsiębiorstw samodzielnie opracowujących swoje produkty, rozpoczyna się on już w biurze konstrukcyjnym, gdzie powstaje cała dokumentacja techniczna. W tym celu niezbędne jest harmonogramowanie produkcji już na etapie jej planowania. Plan produkcji powinien więc uwzględniać wszystkie etapy – począwszy od tworzenia konstrukcji, aż po efekt finalny. Produkcja projektowa może mieć również charakter powtarzalnego procesu, składającego się z uporządkowanej listy zadań do wykonania, przy udziale różnych zasobów materialno-osobowych.

System proAlpha ERP, jako narzędzie wspierające także taki charakter produkcji, umożliwia zdefiniowanie szablonów projektów oraz alokowanie zasobów wraz z możliwością harmonogramowania produkcjii późniejszej rejestracji rzeczywistego czasu ich wykorzystania.

Dzięki pracy na projektach i funkcjonalności DMS, każdy z uczestników może współdzielić powiązane z zadaniami dokumenty, z obiektami 2D i 3D włącznie. Integracja z większością dostępnych na rynku systemów CAD powoduje, że proAlpha przejmuje kontrolę nad zarządzaniem zmianą i statusami rysunków konstrukcyjnych. Tym samym konstruktorzy pracują zawsze na aktualnej wersji dokumentacji CAD, która finalnie zostaje automatyczne przejęta do struktur materiałowych BOM w module produkcyjnym. Możliwość zbudowania procesów Workflow, powiązanych z zdarzeniami zachodzącymi w projekcie (tj. utworzenie zadania, dodanie indeksu czy załącznika, opracowanie nowej struktury lub marszruty, itp.), zwiększa wydajność pracy i przyśpiesza proces uruchomienia produkcji właściwej, przy jednoczesnym pilnowaniu założonego pierwotnie budżetu i ram czasowych.

Wyroby wielowariantowe - czy w ogóle da się to zaplanować?

W celu sprostania oczekiwaniom współczesnego rynku, producent winien dostarczać produkt spełniający specyficzne wymagania odbiorcy. Wszędzie tam, gdzie pojawiają się zapytania o kolejne warianty bazowego wyrobu z powodzeniem znajdzie zastosowanie uniwersalne narzędzie systemu proAlpha ERP, w postaci konfiguratora produktów. Funkcjonalność ta pozwala na zdefiniowanie parametrycznego szablonu wyrobu, gdzie zapisane są wszystkie informacje dotyczące możliwych sposobów wykończenia, a także powiązanych z nimi procesach produkcyjnych. Efektem finalnym utworzenia nowej konfiguracji na poziomie oferty lub zlecenia klienta jest kompletna technologia produkcji, zawierająca strukturę BOM i podpiętą właściwą marszrutę, przewidującą wykorzystanie odpowiednich zasobów produkcyjnych.

Na tej podstawie system w locie dokonuje kalkulacji kosztów wytworzenia nowego wariantu produktu i, z uwzględnieniem oczekiwanego poziomu marży, zwraca operatorowi cenę, za jaką powinien zaoferować towar klientowi. To niezwykle skuteczna metoda planowania produkcji. Warto też dodać, że oprócz tego, aplikacja udostępnia funkcjonalność CTP (capable to promise),sprawdzającą możliwy do zrealizowania termin w zestawieniu z dostępnością materiałów oraz bieżącym obciążeniem zasobów produkcyjnych. Jeśli termin pożądany jest zachowany lub klient akceptuje ilość, jaką maksymalnie jesteśmy w stanie w tym czasie wyprodukować, tymczasowe zlecenie z symulacji zamienia się we właściwe zlecenie produkcji. W innym przypadku zwalniana jest czasowa rezerwacja zasobów.

APS czyli inteligentny system planowania produkcji

Zaawansowane planowanie i harmonogramowanie produkcji (APS), stanowi zwieńczenie żmudnego etapu tzw. technicznego przygotowania produkcji. Opracowane, lub utworzone w wyniku konfiguracji, wartości normatywne dla struktur wyrobów i procesów technologicznych, posłużyć mogą w końcu do realizacji działań planistycznych. APS to wirtualny serwer przetwarzający dane pochodzące z różnych źródeł w różnych horyzontach planistycznych, z możliwością indywidualnego zdefiniowania okresu zamrożonego, w którym zlecenia nie podlegają przeplanowaniu bez wyraźnego życzenia operatora. Dostępne stany magazynowe, informacje o produktach, prognozy sprzedaży, zamówienia i zlecenia klientów oraz zamówienia do dostawców, zestawiane są w jednym kroku z dostępnością zasobów produkcyjnych, tj. stanowiskami pracy, narzędziami warsztatowymi, dostępnymi na produkcji powierzchniami składowania czy zapotrzebowaniem na transport wewnętrzny, co umożliwia rzetelną ocenę wydajności produkcji.

Uwzględniając okresy uzyskania brakujących surowców oraz strategię odnawiania zapasów, system planuje kolejność wykonania sieci zleceń półwyrobowych, powiązanych ze zleceniem klienta, przy jednoczesnym uwzględnieniu obciążenia zasobów konkurencyjnymi zleceniami. W efekcie otrzymujemy informację o ewentualnych niedoborach zasobów i ich przeciążeniu lub ewentualnym przekroczeniu terminów. Cele optymalizacji APS mogą być różne, jednak główną przesłanką jest to, aby zaplanować zlecenia produkcyjne tak, żeby w skończonym czasie otrzymać możliwie jak najmniej opóźnień. Dodatkowo możliwość utworzenia wielu wariantów i scenariuszy harmonogramu, daje planiście duże pole manewru i możliwość wyznaczenia tej najbardziej optymalnej kombinacji, którą później zrealizuje wydział produkcji. Dzięki temu zyskuje się najbardziej optymalną i jednocześnie zwiększoną wydajność produkcji.

Źródło: www.proalpha.com/pl/

Najnowsze wiadomości

Kwantowy przełom w cyberochronie - nadchodząca dekada przepisze zasady szyfrowania na nowo

Przez długi czas cyfrowe bezpieczeństwo opierało się na prostym założeniu: współczesne komputery potrzebowałyby ogromnych zasobów i wielu lat, aby złamać silne algorytmy szyfrowania. Rozwój technologii kwantowej zaczyna jednak tę regułę podważać, a eksperci przewidują, że w perspektywie 5–10 lat może nadejść „dzień zero”. Jest to moment, w którym zaawansowana maszyna kwantowa będzie w stanie przełamać większość aktualnie stosowanych zabezpieczeń kryptograficznych w czasie liczonym nie w latach, lecz w godzinach.

PSI prezentuje nową identyfikację wizualną

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

F5 rozszerza portfolio bezpieczeństwa o narzędzia do ochrony systemów AI w środowiskach enterprise

F5 ogłosiło wprowadzenie dwóch nowych rozwiązań - F5 AI Guardrails oraz F5 AI Red Team - które mają odpowiedzieć na jedno z kluczowych wyzwań współczesnych organizacji: bezpieczne wdrażanie i eksploatację systemów sztucznej inteligencji na dużą skalę. Nowa oferta łączy ochronę działania modeli AI w czasie rzeczywistym z ofensy

Snowflake + OpenAI: AI bliżej biznesu

Snowflake przyspiesza wykorzystanie danych i sztucznej inteligencji w firmach, przenosząc AI z fazy eksperymentów do codziennych procesów biznesowych. Nowe rozwiązania w ramach AI Data Cloud integrują modele AI bezpośrednio z danymi, narzędziami deweloperskimi i warstwą semantyczną. Partnerstwo z OpenAI, agent Cortex Code, Semantic View Autopilot oraz rozwój Snowflake Postgres pokazują, jak budować skalowalne, bezpieczne i mierzalne wdrożenia AI w skali całej organizacji.

Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Migracja z SAP ECC na S4 HANA: Ryzyka, korzyści i alternatywne rozwiązania

W ostatnich latach wiele firm, które korzystają z systemu SAP ECC (Enterprise Central Component), stoi przed decyzją o przejściu na nowszą wersję — SAP S4 HANA. W obliczu końca wsparcia dla ECC w 2030 roku, temat ten staje się coraz bardziej aktualny. Przemiany technologiczne oraz rosnące oczekiwania związane z integracją nowych funkcji, jak sztuczna inteligencja (AI), skłaniają do refleksji nad tym, czy warto podjąć tak dużą zmianę w architekturze systemu. Przyjrzyjmy się głównym powodom, dla których firmy rozważają migrację do S4 HANA, ale także argumentom, które mogą przemawiać za pozostaniem przy dotychczasowym systemie ECC, przynajmniej na krótki okres.

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Ponad połowa cyberataków zaczyna się od błędu człowieka

Ponad 2/3 firm w Polsce odnotowała w zeszłym roku co najmniej 1 incydent naruszenia bezpieczeństwa . Według danych Unit 42, zespołu analitycznego Palo Alto Networks, aż 60% ataków rozpoczyna się od działań wymierzonych w pracowników – najczęściej pod postacią phishingu i innych form inżynierii społecznej . To pokazuje, że w systemie ochrony organizacji pracownicy są kluczowym ogniwem – i że firmy muszą nie tylko edukować, ale też konsekwentnie egzekwować zasady cyberhigieny. Warto o tym pamiętać szczególnie teraz, w październiku, gdy obchodzimy Europejski Miesiąc Cyberbezpieczeństwa.

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca złożoność zleceń oraz presja kosztowa sprawiają, że ręczne raportowanie i intuicyjne zarządzanie coraz częściej okazują się niewystarczające. Firmy szukają rozwiązań, które umożliwiają im widzenie produkcji „na żywo”, a nie z opóźnieniem kilku godzin czy dni. W tym kontekście kluczową rolę odgrywają narzędzia, które porządkują informacje i pozwalają reagować natychmiast, zamiast po fakcie.

Przeczytaj Również

Migracja z SAP ECC na S4 HANA: Ryzyka, korzyści i alternatywne rozwiązania

W ostatnich latach wiele firm, które korzystają z systemu SAP ECC (Enterprise Central Component), s… / Czytaj więcej

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od… / Czytaj więcej

Warsztaty analityczne i sesja discovery. Jak wygląda pierwszy etap współpracy z partnerem wdrożeniowym ERP

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. T… / Czytaj więcej

ERP a modele produkcji: jak zestroić strategię z wymaganiami rynku

Czego wymagają dziś klienci firm produkcyjnych? Szybkiej realizacji zamówień, personalizacji produk… / Czytaj więcej

Standaryzacja we wdrożeniach ERP: Fundament efektywności i globalnej skali działania

Systemy ERP od lat pełnią centralną rolę w transformacji cyfrowej firm – jako platformy integrujące… / Czytaj więcej

Strategia migracji danych do nowego systemu ERP. Metody, ryzyka i najlepsze praktyki

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocze… / Czytaj więcej