Systemy Zarządzania Produkcją (MES)

Coraz więcej firm produkcyjnych wykorzystuje systemy ERP i powierza im kontrolę swoich działań operacyjnych. Głównym powodem wdrożenia rozwiązania ERP jest możliwość integracji informacji pochodzących z wielu różnorodnych działów firmy. Wdrożenie systemu ERP gwarantuje wymierne korzyści oraz wspieranie realizacji strategicznych celów firmy i usprawnienie funkcjonowania przedsiębiorstwa.

Jednak przepływ informacji pomiędzy halą produkcyjną a procesem biznesowym w przypadku systemu ERP jest często niewystarczający. Dodatkowo firmy produkcyjne oczekują znacznie większego poziomu szczegółowości niż ten, który oferują systemy ERP. Wdrożenie systemu ERP nie pozwala na całościową i szczegółową kontrolę procesów produkcyjnych. W przypadku firm produkcyjnych znane jest pojęcie ukrytych strat, które zwykle wynikają z niemożności wprowadzania oraz wykorzystywania danych pochodzących z hali produkcyjnej. Przemysł spożywczy jest klasycznym przykładem gdzie brak dokładnych informacji dostępnych na bieżąco jest poważnym problemem. W dynamicznie zmieniającym się środowisku trzymanie ręki na pulsie ma kluczowe znaczenie.

Około 35% firm zachodnich posiada obecnie wdrożony system MES. Szacuje się, że liczba ta wzrośnie do 72% w ciągu zaledwie dwóch lat. |

Rozważmy typową firmę spożywczą, produkującą wyroby gotowe w kilku operacjach, na podstawie receptur. Systemy ERP operują na zdefiniowanych celach dla partii produkcyjnych i wszystkie kalkulacje opierają na założeniu, że w trakcie procesu wszystkie cele zostaną osiągnięte. W normalnych warunkach nie mają żadnych informacji, które mogą przeczyć tym założeniom. Na przykład, jeśli receptura zawiera w sobie 30 kg określonego składnika, system zakłada, że te 30 kg zostanie użyte. Odpowiednia ilość jest pobierana ze stanów magazynowych a koszta zostają naliczone. Co się stanie, jeśli ilości zużyte są inne niż założone? W przypadku ręcznego dodawania składników ilości faktycznie zużyte są zwykle inne niż przewiduje receptura. O ile fakt ten może mieć mały wpływ na jakość samego produktu o tyle na pewno ma zgubny wpływ na kalkulowanie zapasów, kosztów oraz zysków. A przykładów jest znacznie więcej i nie są one odosobnione. Dodatkowo, jeśli konkretna partia zostanie zepsuta w toku produkcji z reguły brakuje mechanizmu informowania ERP o zaistniałym fakcie oraz wyśledzenia przyczyn zaistniałej sytuacji. Najwcześniejszym momentem, kiedy kierownictwo dowie się o powstałych różnicach jest kontrola zapasów. Niestety zwykle jest już za późno na przeprowadzenie konstruktywnej analizy, aby zbadać, co było nie tak a ‘ukryte straty’ stają się rzeczywistym kosztem.

MES i ERP

Powyższy przykład to tylko jeden z wielu przypadków, który potwierdza, że systemy ERP potrzebują wsparcia ze strony systemów MES (Manufacturing Execution System).

System ERP wspierany przez MES integruje informacje o wydarzeniach pochodzących z hali produkcyjnej z informacjami o wydarzeniach biznesowych. Dostarcza w czasie rzeczywistym informacje o aktualnym stanie oraz parametrach produkcji. Umożliwia dokładną analizę rentowności oraz dokładnych kosztów produkcji.

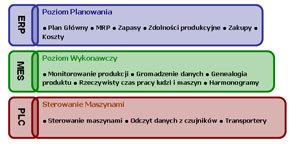

Rys. System MES wypełnia lukę pomiędzy halą produkcyjną a systemem ERP

System MES wspiera produkcję ułatwiając wprowadzanie nowych produktów, operowanie na mniejszych i różnorodnych partiach produkcyjnych i pozwala zmniejszyć czas produkcji. Spełnia on również wymagania odnośnie elektronicznego przechowywania informacji w celu śledzenia procesu produkcyjnego oraz pochodzenia produktu.

Lean manufacturing, czyli ‘szczupła’ produkcja

Idea szczupłej produkcji to ciągłe udoskonalanie procesu produkcji w celu eliminacji czynności nieproduktywnych, podniesienia jakości oraz skrócenia cyklów produkcyjnych. Ponieważ systemy MES działają na poziomie operacyjnym są idealnym środkiem do implementacji metodologii szczupłej produkcji z zastosowaniem techniki Six Sigma lub Kaizen. Wysoki poziom szczegółowości gromadzonych przez systemy MES danych pozwala na szybką identyfikację potencjalnych problemów oraz aktywne działania skutkujące podniesieniem jakości produkcji oraz obniżaniem kosztów.

MES to kolejny etap ewolucji przedsiębiorstw produkcyjnych z zaimplementowanym systemem ERP. |

Szybkie i skuteczne reagowanie na dynamicznie zmieniające się środowisko produkcyjne jest kluczowym elementem sukcesu współczesnych przedsiębiorstw produkcyjnych.

Aby usprawnić proces ciągłego doskonalenia (Keizen) oraz wyszczuplania produkcji systemy MES pozwalają między innymi na:

• Rejestrację rzeczywistych czasów pracy oraz przestojów maszyn i ludzi

• Śledzenie przyczyn przestojów i awarii

• Monitorowanie prac w toku w czasie rzeczywistym

• Aktualizację stanów magazynowych zgodnie z rzeczywistą konsumpcją surowców

• Śledzenie przepływu materiałów (partii, serii, ilości, palet etc.)

• Gromadzenie danych o defektach i poprawkach z kodami przyczyny

• Szczegółową analizę zgromadzonych w bazie danych informacji

Wartość dodana

Podczas kiedy system ERP umożliwia zarządzanie operacjami i planowanie logistyki czy produkcji na poziomie całego przedsiębiorstwa, system MES wspomaga zarządzanie samą produkcją, rozdziela zadania, przeprowadza dokładne harmonogramowanie i zapewnia wiarygodność przeprowadzanych operacji. System MES dostarcza następującą funkcjonalność:

• Zarządzanie procesem produkcyjnym. Monitoruje przebieg procesu produkcyjnego i automatycznie koryguje lub dostarcza operatorom informacje ułatwiające podejmowanie decyzji dotyczących usprawnienia produkcji w toku. Korekty odnoszą się do konkretnej operacji i skupiają się szczególnie na maszynach lub wyposażeniu, które jest monitorowane i kontrolowane. Mogą one również dotyczyć zdarzeń pomiędzy operacjami, co oznacza dokładne śledzenie procesu produkcyjnego jako całości. Posiada również możliwość alarmowania personelu o dokonywanych zmianach.

Każdy przedsiębiorca wie, że wdrożenie systemu ERP to bardzo kosztowny proces, ale tylko najlepsi wiedzą, ile kosztuje brak MES. |

• Szczegółowe harmonogramowanie oraz kontrola operacji. Strategie harmonogramowania oparte są na priorytetach, atrybutach, cechach oraz innych dynamicznych lub statycznych danych charakteryzujących specyficzne jednostki produkcyjne. Mogą to być kształt lub kolor, które jeśli odpowiednio zakolejkowane minimalizują czas przezbrojeń. Algorytm opiera się o rzeczywiste możliwości dostępnych zasobów i rozpoznaje różne alternatywy w celu szczegółowego wyliczenia dokładnego czasu potrzebnego na wykonanie operacji produkcyjnych.

• Alokowanie oraz kontrola statusu zasobów. Zarządza zasobami włączając w to pracowników, maszyny, narzędzia, dostępne materiały oraz inne wyposażenie. Kontroluje również niezbędną dokumentację, która przykładowo musi być dostępna w celu rozpoczęcia pracy nad operacją produkcyjną. Dostarcza szczegółową historię wykorzystania zasobów, zapewnia, że wyposażenie jest odpowiednio ustawione do wykonania danych czynności i dostarcza informacji o statusie zasobów w czasie rzeczywistym. Zarządzanie tymi zasobami zawiera w sobie rezerwację i alokację zadań oraz kolejkowanie prac tak, aby sprostać wymaganiom harmonogramowania.

• Kontrola pracy. Zarządza przepływem pracy w formie zadań, zleceń, partii. Informacje o zadaniach do wykonania są dostępne w kolejności, która ułatwia ich realizację. Modyfikuje harmonogram w czasie rzeczywistym, w odpowiedzi na zdarzenia występujące na hali produkcyjnej. Posiada możliwość modyfikacji istniejącego harmonogramu prac.

• Kontrola dokumentów. Kontroluje dokumenty oraz formularze, które usprawniają przebieg procesu produkcyjnego lub muszą być sporządzanie w trakcie jego trwania. Mogą to być instrukcje pracy, receptury, zlecenia produkcyjne, procedury operacji standardowych, szczegóły dotyczące partii produkcyjnych lub informacje przekazywane ze zmiany na zmianę. Udostępnia również możliwość zmiany informacji o operacjach i dostarcza je do pracowników lub urządzeń. Przechowuje również dane historyczne na temat samego przebiegu procesu produkcyjnego oraz warunków, w jakich on miał miejsce.

• Gromadzenie danych. Ta funkcja integruje rozwiązania w zakresie ręcznego oraz automatycznego pozyskiwania danych. Wykorzystuje informacje pochodzące z linii produkcyjnej w oparciu o urządzenia ułatwiające ich wprowadzanie takie jak komputery PC, kody kreskowe, RFID czy maszyny. Dane te są przetrzymywane jako atrybuty produkcji, a istotną cechą jest gromadzenie informacji o zdarzeniach w czasie ich występowania.

• Zarządzanie czasem pracy. Dostarcza informacje na temat czasu pracy ludzi. Zawiera w sobie zarówno ogólny raport uczestnictwa w pracy jak również dokładne dane dające szczegółowy obraz, nad czym pracownik, zmiana lub załoga pracowali.

• Zarządzanie jakością. System dostarcza w czasie rzeczywistym analizę pomiarów pobranych z procesu produkcyjnego zapewniając pełną kontrolę jakości wytwarzanego produktu. Pomaga to identyfikować problemy wymagające późniejszej analizy oraz zarekomendować działanie mające na celu rozwiązanie problemu. Dzięki posiadanym informacjom jest w stanie przeprowadzać analizy zgromadzonych danych, co pozwala na szybkie zidentyfikowanie przyczyny występującego problemu.

• Śledzenie procesu produkcyjnego produktu oraz jego pochodzenia. Dostarcza możliwość monitorowania wykonywanej pracy oraz szczegółów procesu produkcyjnego. Informuje o tym, kto, kiedy i nad czym pracował jak również, jakie materiały wchodzą w skład produktu końcowego, czy jego komponentów. Udostępnia możliwość gromadzenia i odnalezienia informacji o dostawcy komponentów, partii, numerze seryjnym, warunkach produkcyjnych oraz jakichkolwiek zmianach, alarmach lub innych wyjątkowych sytuacjach dotyczących całego procesu produkcji.

• Analiza wydajności. Dostarcza dokładne informacje w postaci raportów dotyczących operacji produkcyjnych oraz ich rezultatów. Możliwe jest prezentowanie raportów o wykorzystaniu zasobów, ich dostępności, cyklu produkcji czy porównaniu rzeczywistego przebiegu procesu produkcyjnego z przygotowanym harmonogramem. Wykorzystuje dane pochodzące z różnych źródeł, które mierzą parametry pracy. Dostarcza możliwość przeglądania i porównywania szczegółowych kluczowych wskaźników wydajności (KPI).

Powyższe punkty przedstawiają główne funkcje, którymi zajmuje się system MES w przedsiębiorstwie. W zależności od zakładu, branży lub konkretnych potrzeb możliwe jest dalsze rozszerzanie funkcjonalności oraz jego integracja z innymi systemami usprawniającymi działalność ERP. Mogą to być na przykład systemy do zarządzania magazynem czy logistyczne systemy wykonawcze (WMS i LES).

Integracja

Integracja z systemami biznesowymi stanowi bardzo istotną część systemu MES. W latach 90tych ubiegłego wieku integracja z systemem ERP, PLM lub SCADA wymagała dostosowywania zarówno MES jak i niekiedy pozostałych systemów w celu umożliwienia wymiany danych. Dziś zarówno MES jak i inne systemy informatyczne charakteryzują się wbudowanymi modułami, które służą do integracji i ułatwiają korzystanie ze swoich zasobów. W dobie jednorodnych standardów gwarantujących spójne możliwości komunikacyjne proces wdrożenia zostaje znacząco uproszczony a koszta zredukowane. MES wspiera również integrację z maszynami lub innymi urządzeniami dostępnymi na hali produkcyjnej.

Podsumowanie

Wdrożenie MES to wymierne korzyści: |

Korzyści ze współpracy MES z ERP to nie tylko zwykła integracja. Przedsiębiorstwa produkcyjne chcąc zachować pozycję na rynku muszą być elastyczne i szybko odpowiadać na zmiany w otaczającym środowisku. Producenci chcą mieć całościowy obraz zachodzących zdarzeń, aby umożliwić podejmowanie odpowiednich decyzji na podstawie rzeczywistych danych. Muszą również zrozumieć dostępne alternatywy oraz wpływ podejmowanych decyzji. Zintegrowany system MES sprawia, że ERP pracuje na danych rzeczywistych i jest lepiej wykorzystany.

Presja rynku na ciągłe obniżanie kosztów i podnoszenie jakości wyrobów wymaga nieustającego doskonalenia procesu produkcji. Z doświadczenia tysięcy producentów z całego świata wynika, że wdrożenie systemu ERP i unowocześnianie parku maszynowego nie rozwiązują wszystkich problemów w obszarze produkcji. Wdrożenie systemu MES to mierzalne korzyści dające konkurencyjną przewagę każdej nowoczesnej firmie produkcyjnej.

Źródło: www.provertis.com

Autor: Krzysztof Korbel email:

Najnowsze wiadomości

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.